μBGA、CSP在回流焊接中冷焊率較高的原因-深圳市福英達

μBGA、CSP在回流焊接中冷焊率較高的原因

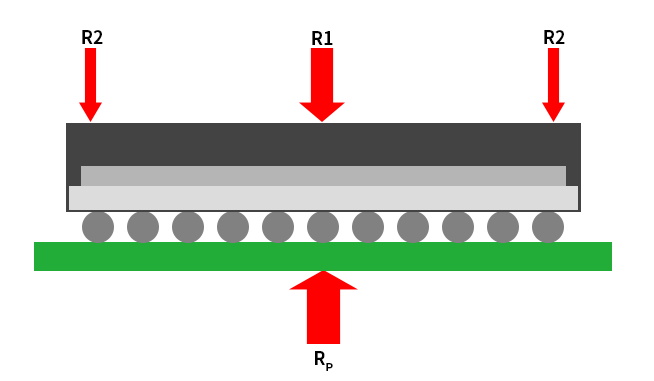

在回流焊接過程中,對於(yu) 密腳(間距≤0.5mm)的μBGA、CSP封裝芯片來說,由於(yu) 焊接部位的隱蔽性,熱量向焊球焊點部位傳(chuan) 遞困難,存在冷焊發生率較高的風險。在相同的峰值溫度和回流時間條件下,與(yu) 其他熱空氣中焊點暴露性好的元器件相比,μBGA、CSP焊球焊點獲得的熱量明顯不足。這就使得一些μBGA、CSP底部焊球的溫度難以達到潤濕溫度,從(cong) 而引發了冷焊問題。

圖1.CSP(芯片級封裝)回流焊接的傳(chuan) 熱途徑

冷焊是指在焊接中焊料與(yu) 基體(ti) 金屬之間沒有達到最低要求的潤濕溫度,或者局部發生了潤濕,但冶金反應不完全而導致的現象。冷焊會(hui) 導致焊點的質量下降,進而影響到元器件的可靠性和性能。

那麽(me) ,如何降低μBGA、CSP在熱風回流焊接中的冷焊率呢?根據冷焊產(chan) 生的原因,可以從(cong) 以下幾個(ge) 方麵進行改進:

回流曲線是指在回流過程中溫度隨時間變化的曲線,它反映了元器件和PCB受熱情況。為(wei) 了使μBGA、CSP底部焊球能夠充分加熱和潤濕,需要增加回流曲線中的峰值溫度和保溫時間。峰值溫度應高於(yu) 焊料球的液相線溫度至少20℃,保溫時間應保證焊料球能夠完全融化並與(yu) 焊盤形成良好的界麵。同時,也要注意避免過高的峰值溫度和過長的保溫時間造成元器件或PCB過熱損壞。

改進回流焊接熱量的供給方式,如采用“紅外+強製對流”加熱。使用紅外線作為(wei) 主要的加熱源達到最佳的熱傳(chuan) 導,並且抓住對流的均衡特性以減小元器件與(yu) PCB之間的溫度差距。

封裝體(ti) 結構對於(yu) μBGA、CSP底部焊球加熱有重要影響。一般來說,封裝體(ti) 越薄越小,其對焊球加熱的阻礙越小。因此,可以通過減小封裝體(ti) 厚度和麵積來提高焊球加熱效率。另外,也可以在封裝體(ti) 內(nei) 部增加金屬層或其他導熱材料來增強封裝體(ti) 內(nei) 部的導熱性能。

焊料球是μBGA、CSP與(yu) PCB連接的關(guan) 鍵部分,其材料和直徑對於(yu) 冷焊問題有直接影響。一般來說,焊料球的材料應與(yu) PCB上的焊盤材料相匹配,以保證良好的潤濕性能。焊料球的直徑應根據封裝體(ti) 的密腳程度和PCB上的焊盤尺寸合理選擇,以避免過大或過小造成的焊點缺陷。此外,焊料球的表麵應保持清潔和光滑,以減少氧化和汙染的影響。

返回列表

返回列表