含鉍錫膏相較於SAC305錫膏有哪些優勢-深圳福英達

含鉍錫膏相較於(yu) SAC305錫膏有哪些優(you) 勢-深圳福英達

SAC305合金以相對較高的熔點而被認為(wei) 是無鉛焊料的重要金屬成分。SAC305焊料製備的焊點在受到熱循環和機械應力時能保持良好的狀態,因此在不少行業(ye) 如汽車和航空行業(ye) 有著巨大用途。然而焊點會(hui) 隨著溫度和外力影響而出現可靠性減弱的問題。有研究表明含有Ni,Bi,In和Sb的微合金焊點表現出改善的機械特性,如更高的剪切和拉伸強度,以及老化後的微觀結構穩定性。

實驗設計

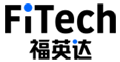

老化對焊點的可靠性帶來的影響是顯而易見的。一般在幾個(ge) 月的老化過程中,焊點的強度會(hui) 大幅度下降。由於(yu) Bi對焊點強度產(chan) 生影響,因此Belhadi等人(2023)在SAC305焊料中加入了Bi,並觀察SAC焊點在老化和剪切作用下的力學性能演變以確定Bi的作用。對於(yu) 該實驗,PCB測試板尺寸為(wei) 30 mm×30 mm,焊盤之間間距為(wei) 3mm且焊盤是OSP表麵處理。通過植球工藝將三種不同的焊料球(SAC305,SAC-3Bi和SAC-6Bi)回流焊接在焊盤上。剪切應變速率為(wei) 0.008,0.8和8s-1,老化溫度為(wei) 150℃。

圖1. PCB測試板(左)和回流曲線(右)。

實驗結果

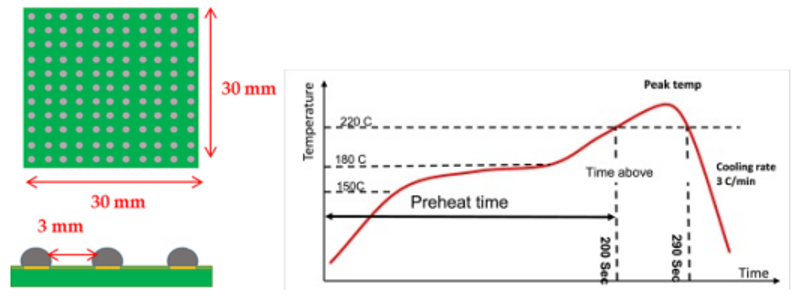

圖2展示了在0.8s-1剪切應變速率下,每種未老化焊料的平均極限剪切強度(USS)和Bi濃度的關(guan) 係。與(yu) SAC305合金相比,SAC-6Bi的極限剪切強度最高。SAC-3Bi和SAC-6Bi的極限剪切強度比SAC305分別增加了122%和127%。剪切強度的增加是由與(yu) Ag和Bi的存在產(chan) 生了固溶硬化和沉澱硬化作用。

圖2. 剪切應變速率0.8s-1時不同焊料的極限剪切強度。

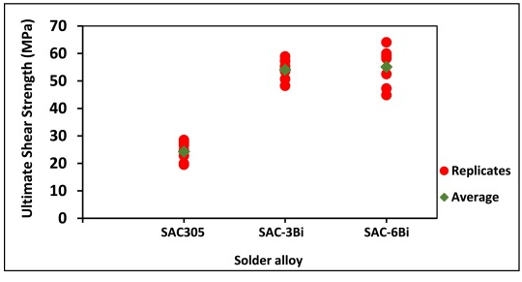

三種焊料合金的極限剪切強度都隨著剪切應變率的增加而增加,其中含Bi的SAC焊料極限剪切強度仍優(you) 於(yu) 普通SAC305。極限剪切強度增加的原因是焊料合金的粘塑性。焊料粘塑性指的是受應變率影響的焊料隨時間變化的塑性變形。在較高的應變率下,焊料的粘塑性特征更加明顯,使得焊點有更多的塑性變形和更高的極限剪切強度。

圖3. 不同剪切應變速率時的焊料極限剪切強度。

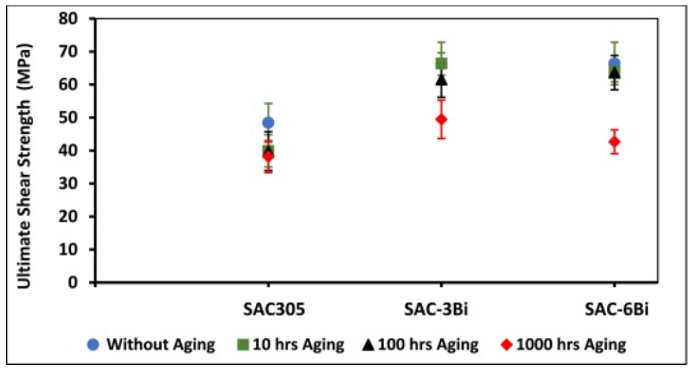

老化會(hui) 對焊點的剪切強度帶來明顯的影響。可以發現當老化時間增加時,含有更多Bi的焊料會(hui) 出現更大幅度的剪切強度減小。老化100小時後,剪切強度最高的焊料是SAC-6Bi,其次是SAC-3Bi。老化1000h後, SAC305 極限剪切強度下降了 26%。 SAC-Bi 焊料極限剪切強度值退化較高,其中SAC-6Bi 強度下降最明顯,降低了約57%。

圖4.老化後焊料極限剪切強度(剪切應變速率0.8s-1)。

由於(yu) Bi在Sn中的溶解度低,當Bi 含量超過在 Sn 基體(ti) 中的溶解度極限,含有Bi的焊料在老化過程中會(hui) 出現Bi的沉澱。而Bi的沉澱會(hui) 造成焊點脆性問題,並使焊點在應變作用下發生脆性斷裂。對於(yu) SAC-3Bi焊點, 老化1000小時後,由於(yu) Bi在150℃下的溶解度極限增加,部分Bi仍能溶解在固溶體(ti) 中,焊點脆化程度較低。然而,由於(yu) SAC-6Bi焊點含有更多的Bi,老化後焊點脆化程度更高,因此剪切強度明顯下降。

參考文獻

Belhadi, M.E.A., Hamasha, S. & Alahmer, A (2023). Effect of Bi content and aging on solder joint shear properties considering strain rate. Microelectronics Reliability, vol.146.

返回列表

返回列表