無鉛錫膏的應用_電路板鍍鎳層對焊接的影響

無鉛錫膏的應用: 電路板鍍鎳層對焊接的影響

微電子領域的發展趨勢需要高性能和高密度電子元件。然而金屬間化合物(IMC)會(hui) 對高密度電子元件的可靠性造成影響。電路板的表麵處理對IMC的形成有一定影響。目前市場已經研究了幾種電路板表麵處理方法以改善焊接效果,包括有機保焊劑(OSP),化鎳浸金(ENIG),化學鎳鈀金(ENEPIG)等。其中ENIG和ENEPIG表麵處理的電路板受到廣泛應用。對於(yu) ENIG和ENEPIG,不同鎳層厚度會(hui) 對焊接效果產(chan) 生影響。本文簡單介紹鎳層對焊接的影響。

電路板鎳層對可焊性影響

業(ye) 界普遍發現ENIG工藝存在出現黑盤的風險。黑盤效應的形成原因是因為(wei) 鎳原子球形小於(yu) 金原子,由於(yu) 原子大小不一致,鍍金後晶粒粗糙。並且鍍金液會(hui) 滲透到鎳層並將其腐蝕,形成的黑色氧化鎳可焊性差。因此稱作黑盤效應。由於(yu) 鍍鎳層的氧化,使用錫膏焊接時難以形成冶金連接,形成的焊點易脫落。

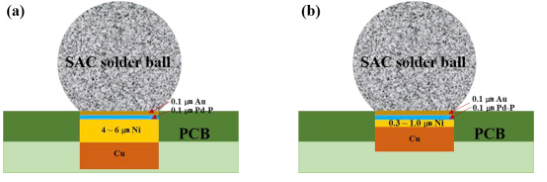

為(wei) 了解決(jue) 黑盤問題,業(ye) 界又推出了ENEPIG表麵處理技術。該技術在鎳層上鍍上了鈀,有效地避免了鎳層被腐蝕。除了黑盤問題,鎳層對IMC生長也有影響。ENEPIG的鎳層厚度還需要進一步優(you) 化。為(wei) 了研究ENEPIG鎳層厚度的影響,Kim等使用SAC305錫膏在ENEPIG處理的電路板上完成焊接。他們(men) 采用了不同厚度的超薄鎳層ENEPIG處理的電路板進行分析。

圖1. SAC305錫膏在ENEPIG電路板上焊接示意圖。(a)鎳層4-6μm;(b)鎳層0.3-1μm。

鎳層厚度對IMC的影響

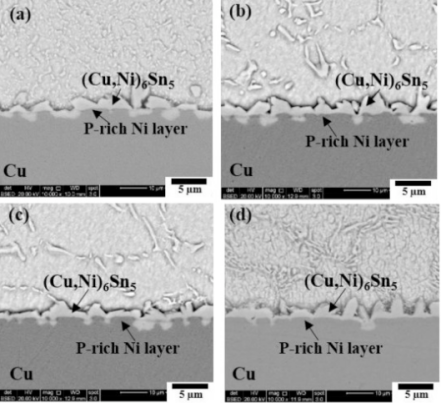

由圖2可以看到,所有的鎳層厚度都會(hui) 有(Cu,Ni)6Sn5形成。在焊接時,鎳層上的Au和Pd會(hui) 熔化到SAC305錫膏中,隨後焊料中的Sn和Cu會(hui) 擴散到鎳層並發生反應生成(Cu,Ni)6Sn5。此外,當鎳層較薄時,(Cu,Ni)6Sn5的生長速度更快。

圖2. SAC305錫膏在ENEPIG電路板上焊接效果。(a)鎳層0.3μm;(b)鎳層0.5μm; (c)鎳層0.7μm; (d)鎳層1μm。

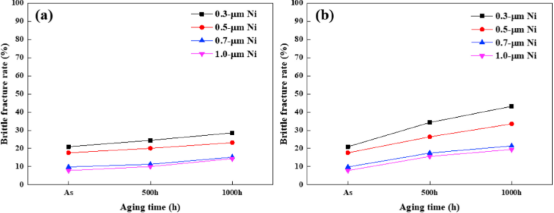

當老化1000小時後,鎳層厚度為(wei) 0.3μm的樣品(Cu,Ni)6Sn5層厚度最大,遠遠大於(yu) 厚度為(wei) 1μm的情況。此外,如果鎳層厚度小,(Cu,Ni)6Sn5還會(hui) 在大量擴展到界麵底部。當鎳層厚度增加到0.7μm以上,界麵底部的(Cu,Ni)6Sn5變得很少。這是因為(wei) 富P鎳層在老化過程中充當Sn和Cu擴散的屏障,減緩了IMC生長。此外,鎳層厚度越小,生成的IMC總厚度會(hui) 越大。

圖3. SAC305錫膏焊點在125℃老化1000小時。

鎳層對焊接機械強度的影響

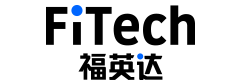

當鎳層的厚度為(wei) 0.3μm時,老化後的焊接強度最差,且焊點失效概率遠大於(yu) 鎳層厚度為(wei) 0.7μm和1μm的樣品。鎳層較薄會(hui) 帶來更多的IMC,IMC的富集會(hui) 導致焊點脆性增加,老化後容易出現脆性斷裂。同時脆性斷裂還和老化溫度有關(guan) ,對於(yu) 鎳層厚度較小的焊點,IMC生長對高溫更敏感,脆性斷裂增速更快。

圖4. 鎳層厚度和機械強度關(guan) 係。(a)125℃老化;(b)150℃老化。

深圳市福英達能夠生產(chan) 適用於(yu) ENIG和ENEPIG表麵處理電路板的米兰体育登录入口官网。福英達的米兰体育登录入口官网潤濕性好,焊後機械強度,導熱和導電性能優(you) 秀。歡迎與(yu) 我們(men) 聯係。

參考文獻

Kim, J., Jung, S.B. & Yoon, J.W. (2019). “Optimal Ni(P) thickness and reliability evaluation of thin-Au/Pd(P)/Ni(P) surface-finish with Sn-3.0Ag-0.5Cu solder joints”. Journal of Alloys and Compounds, vol.805, pp.1013-1024.

返回列表

返回列表