轉移效率和回流曲線對印刷錫膏的影響

https://www.fotric222.com/

轉移效率和回流曲線對印刷錫膏的影響

隨著小型化和使用要求變高,芯片的焊盤數量也變得越來越多。為(wei) 了滿足多焊點封裝,廠家更多采用印刷工藝。錫膏印刷工藝是高效的,短時間內(nei) 可完成大麵積焊盤印刷,可用於(yu) 大規模芯片封裝。錫膏被放置在剛網上,使用刮刀將錫膏填充入鋼網開孔從(cong) 而轉移並沉積在焊盤上。焊點在印刷完成後需要經過回流焊接工藝將錫膏熔融並固化成為(wei) 焊點。

轉移效率影響

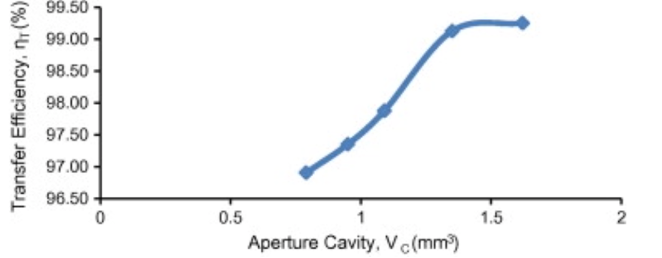

轉移效率和鋼網開孔和刮刀速度有關(guan) 。由於(yu) 剪切力的作用,刮刀速度會(hui) 影響錫膏粘度從(cong) 而影響通過網孔的效率。此外,開孔的大小會(hui) 影響錫膏通過的量。開孔大小和轉移效率的關(guan) 係如圖1所示。錫膏的這種顯著印刷行為(wei) 可能是由於(yu) 表麵張力,焊料成分顆粒的內(nei) 聚力,以及焊料和模板孔壁之間存在的粘合力引起的 (Amula et al., 2011)。

圖1. 印刷錫膏轉移效率和開孔大小關(guan) 係 (Amula et al., 2011)。

回流曲線影響

在回流焊接過程中,使用回流爐將組裝好的PCB以適當的加熱速率在指定的時間段內(nei) 加熱到預設的溫度。此過程需要使用熱曲線時間-溫度圖來調整溫度變化參數。回流主要包括預熱區,均熱區,回流區和冷卻區。回流的溫度是影響焊點微結構和可靠性的重要因素。焊接過程需要峰值回流溫度高於(yu) 焊料的熔點和足夠長的回流時間,以最大限度地使錫膏潤濕焊盤,並允許在焊料中完成化學和冶金反應。例如SAC305錫膏的熔點是217℃,峰值回流溫度需要高於(yu) 熔點才能使之融化潤濕焊盤。較快的冷卻速度可以降低晶粒和金屬間化合物生長。一般冷卻速率要控製在4℃/s。

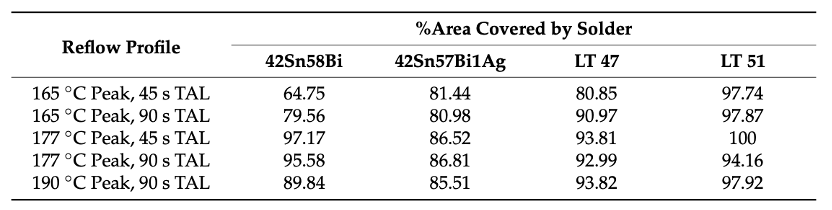

對錫鉍錫膏而言,短的液相線以上溫度時間(TAL)和低峰值溫度可以最大限度地減少形成焊料和PCB之間的 IMC 層,但這可能會(hui) 導致焊接不良。相反,長的TAL和高峰值溫度有利於(yu) 界麵反應,但過量的Bi偏析會(hui) 使焊點變脆。表1證實了更高峰值溫度和更長TAL有利於(yu) 錫膏的潤濕覆蓋。但過高溫度反而削弱了潤濕能力。更長的TAL可以有更多時間使氧化物和有機物揮發,從(cong) 而有利於(yu) 潤濕。

表1.不同回流曲線對錫鉍錫膏的影響。

總而言之,轉移效率影響著印刷速率並影響錫膏量。而回流曲線會(hui) 對焊料潤濕能力和焊點質量帶來影響。

深圳市福英達對高可靠性無鉛錫膏生產(chan) 有著相當成熟的經驗和技術。福英達無鉛錫膏囊括低溫係列和中高溫係列。Sn42Bi58共晶錫膏和SnBiAg係列無鉛錫膏能用於(yu) 低溫焊接環境,減少熱應力帶來的焊盤翹曲等問題。SnAg3Cu0.5係列中溫錫膏熔點217℃左右,焊點推拉力和導電性優(you) 秀。對於(yu) 高溫環境如功率器件等設備封裝,福英達共晶金錫錫膏能發揮出其高熔點(280℃)的特點。

參考文獻

Amula, E.H., Lau, M.K., Ekere, N.N., Bhatti, R.S., Mallik, S., Otiaba, K.C., & Takyi, G. (2011), "A study of SnAgCu solder paste transfer efficiency and effects of optimal reflow profile on solder deposits", Microelectronic Engineering, vol.88(7), pp.1610-1617.

Dusek, K., Busek, D., Vesely, P., Prazanova, A., Placek, M., & Del Re, J. (2022), “Understanding the Effect of Reflow Profile on the Metallurgical Properties of Tin–Bismuth Solders”.

返回列表

返回列表