環氧SAC305錫膏焊接性能-深圳福英達

環氧SAC305錫膏焊接性能-深圳福英達

現在消費者電子的安全性能受到了業(ye) 界的高度重視,尤其是在汽車和醫療設備中更為(wei) 明顯。麵對不同的電子產(chan) 品使用環境溫度,封裝的可靠性需要能夠滿足要求。隨著對封裝可靠性要求的日益提高,封裝材料研發人員提出了各種各樣的改善焊點可靠性的方法,比如在焊料中加入納米增強顆粒。還有一種方式是在助焊劑中加入可固化環氧樹脂。環氧樹脂固化後可對焊點形成保護從(cong) 而提高焊接可靠性。

隨著環氧基錫膏得到了越來越多業(ye) 界廠家的肯定,許多焊料廠家加大了環氧錫膏的研發。Sharma等人將T4 SAC305粉末與(yu) 環氧助焊劑混合製備了免洗錫膏。他們(men) 對環氧SAC305錫膏進行了可靠性測試,並與(yu) 傳(chuan) 統SAC305錫膏進行了對比。

可靠性測試

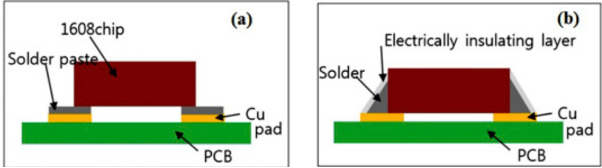

環氧SAC305錫膏被塗在PCB焊盤上,然後車用1608電阻器被貼的錫膏上。在回流焊接後環氧樹脂會(hui) 固化並在焊點外圍形成絕緣電阻層。可靠性測試項目包括了熱循環測試,剪切力測試和表麵絕緣電阻(SIR)測試。

圖1. 測試樣品。

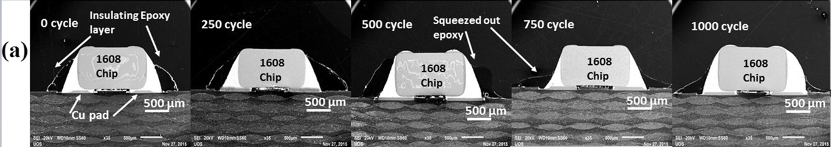

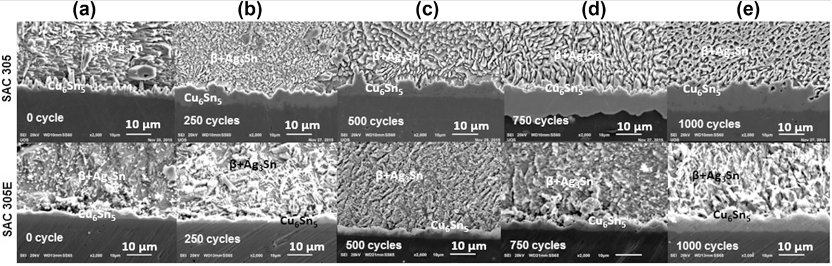

熱循環測試

熱循環測試的溫度被控製在−40℃到125°C。高溫和低溫均保持30分鍾並持續至1000個(ge) 老化循環。從(cong) 圖中可以發現剛回流後的焊點被環氧樹脂包裹。隨著熱循環次數增加,環氧樹脂層逐漸向外麵擠出,從(cong) 而對焊點的包裹性下降,這是因為(wei) 環氧樹脂固化程度不高。對於(yu) 環氧SAC305錫膏,Cu6Sn5的厚度隨著熱循環次數的增加而連續增加。然而,與(yu) 普通SAC305相比,Cu6Sn5厚度的生長速率較慢,這可以歸功於(yu) 環氧錫膏對應力的吸收和向外釋放。

圖2. 熱循環測試後的焊點外觀。

圖3. 環氧錫膏和普通錫膏的Cu6Sn5生長情況。

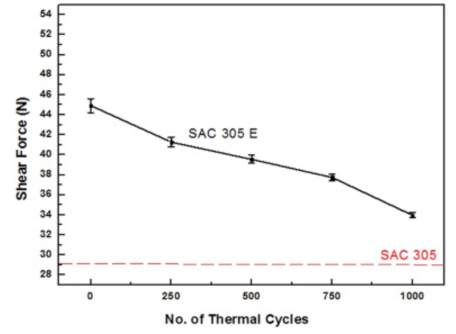

剪切力測試

對於(yu) 剪切力測試,加載力被控製在50N,剪切速度為(wei) 200μm/s。結果發現環氧SAC305焊點的剪切力隨著老化時間增加而降低,但由於(yu) IMC生長速度較慢,焊點剪切力下降幅度較小。綜合來說環氧SAC305焊點的剪切強度要高於(yu) 普通SAC305焊點。

圖4. 剪切力測試結果。

表麵絕緣電阻測試

表麵絕緣電阻測試在標準梳狀板上進行。錫膏回流後在高濕度(90–95%RH)和28–32°C下進行168h的測試。通過在梳狀結構兩(liang) 端施加100 V的電勢可以測量出對應電阻。結果發現焊點的樹脂絕緣層的平均SIR為(wei) 2.58×10^13Ω,要高於(yu) 普通SAC305的SIR。這表明普通SAC305錫膏的助焊劑殘留物相對較多,這使得焊點更易受腐蝕,而環氧樹脂可以更大限度地保護焊點,減少了因潮濕而引起的焊點失效。

福英達錫膏

為(wei) 了滿足市場對高可靠性能焊點的需求,深圳福英達自主研發了環氧基錫膏產(chan) 品。福英達環氧錫膏焊後形成的焊點強度高,導電性能優(you) 秀,且固化後的環氧樹脂能有效保護焊點免收外力和腐蝕影響。

參考文獻

Sharma, A., Jang, Y.J., Kim, J.B. & Jung, J.P. (2017). Thermal cycling, shear and insulating characteristics of epoxy embedded Sn-3.0Ag-0.5Cu (SAC305) solder paste for automotive applications. Journal of Alloys and Compounds, vol.704, pp. 795-803.

返回列表

返回列表