倒裝芯片上高熔點焊料與層壓基板上低熔點焊料

近幾年倒裝芯片互聯技術已廣泛應用於(yu) 高性能和消費類電子產(chan) 品。高性能封裝已經取得穩步發展,實現了I/O數超過1萬(wan) 個(ge) 且節距小於(yu) 200um的互聯,實現了陶瓷基板向低成本有機基板轉變,實現了無鉛焊料替代含鉛焊料等。向有機基板轉變促使了低熔點焊料取代高熔點焊料。

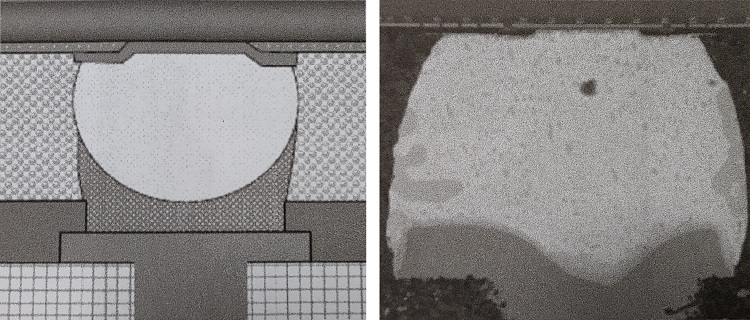

眾(zhong) 所周知,有機材料通常屬於(yu) 環氧樹脂係,在超過250℃的溫度下不能保持長時間的穩定,避免該問題的一種方法就是在層壓焊盤或者芯片的高熔點凸點上趁機低熔點的焊料。如下圖所示,芯片上的高熔點焊錫凸點與(yu) 焊盤上的低熔點焊料形成互連。這種組合允許在與(yu) 有機層壓基板兼容的溫度下進行芯片和層壓基板的組裝。為(wei) 了確保焊點能夠經受層壓基板與(yu) 芯片之間熱失配引起的大應變,可進行底部填充。當芯片/下填料/層壓基板粘接為(wei) 一體(ti) 時,三者同時發生形變,減小芯片與(yu) 層壓基板之間的相對運動,進而減小焊錫凸點的應變。通過芯片上高熔點焊錫凸點與(yu) 層壓基板上低熔點焊料進行互聯的封裝組件,互聯後需進行助焊劑殘渣清洗及底部填充。

結構示意圖&實際焊點的剖麵圖

若是由Cr/Cu、Cu/Cu組成UBM,當雙焊料層經過多次回流時,靠近UBM的焊料基體(ti) 中Sn含量隨回流次數不斷增加,加快了與(yu) UBM的反應,並最終導致Sn-Cu金屬間化合物從(cong) UBM基底上完全剝離。解決(jue) 這一問題可以采用更穩定的反應阻擋層,例如Ni,或者增加Cu層厚度,或者使用針對性進行配方優(you) 化的低溫焊料,如深圳福英達FL-170低溫焊料。

當將倒裝芯片粘接到有機層壓基板上之後,需徹底清洗助焊劑殘渣,並對組裝模塊進行底部填充和固化,以克服芯片與(yu) 基板之間的熱失配。這樣,即使是15mm的大尺寸芯片,也可以通過熱循環測試(-45~100℃,1cycle/h)。

返回列表

返回列表