激光焊接與退火處理對Sn-Ag-Cu焊料接頭可靠性的影響-深圳福英達

激光焊接與(yu) 退火處理對Sn-Ag-Cu焊料接頭可靠性的影響-深圳福英達

隨著電子設備的不斷往微型化趨勢發展,對焊接工藝的要求也日益提高。在此背景下,Sn-Ag-Cu焊料(如SAC305和SAC307)作為(wei) 目前主流的無鉛焊料,被廣泛應用於(yu) 電子工業(ye) 中的傳(chuan) 統波峰焊和回流焊工藝中。然而,與(yu) 傳(chuan) 統的含鉛焊料相比,Sn-Ag-Cu焊料具有較高的硬度和較差的韌性,因此在動態載荷下容易發生變形,尤其是在便攜式電子設備中的使用頻率較高的情況下更加明顯。

除了焊料自身的性質外,焊接過程中焊料與(yu) 金屬基板的反應速度也是影響焊點可靠性的重要因素。Sn-Ag-Cu焊料與(yu) 金屬的反應速度較快,容易形成金屬間化合物(IMC)層,而這對焊點的可靠性至關(guan) 重要。目前,回流焊接已廣泛應用於(yu) 電子封裝和組裝工藝中。然而,隨著電子設備的微型化和熱敏電子元件的使用,使用傳(chuan) 統的回流焊接工藝往往會(hui) 遇到困難。

激光焊接工藝作為(wei) 一種替代加熱工藝,因其獨特的特性(包括局部非接觸加熱、快速升溫和降溫)已被引入工業(ye) 領域並投入實際使用。與(yu) 傳(chuan) 統的回流工藝相比,激光焊接工藝更易於(yu) 實現自動化。此外,激光焊接工藝還可以安裝單個(ge) 元件和定製印刷電路板(PCB)組件。使用激光輻射進行選擇性焊接在實踐中已經非常成熟,並應用於(yu) 許多工業(ye) 領域。與(yu) 測溫儀(yi) 結合使用,溫度可控的焊接工藝具有很高的工藝穩定性,可確保穩定的質量。有研究表明,與(yu) 傳(chuan) 統的紅外回流焊接樣品相比,激光焊接工藝降低了焊料中合金成分的擴散,並將互連器件的機械阻抗提高了50%以上。

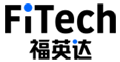

然而,雖然激光焊接技術具有諸多優(you) 勢,但在提高Sn-Ag-Cu焊料凸點焊接可靠性方麵仍然存在挑戰。為(wei) 了評估激光焊接技術對焊接接頭可靠性的影響,並探討激光焊接後的退火處理對焊料凸點的影響。Nishikawa等人使用了直徑為(wei) 1mm 的SAC305焊球、銅焊盤基板和輕度活化鬆香(RMA)焊劑,采用激光焊接係統在空氣中加熱焊球並做退火處理。焊球主要在大氣中以40 W功率加熱1 s或40 W功率1 s+20 W功率5 s作為(wei) 退火處理。焊接完成後,在乙醇溶液中對試樣進行超聲波清洗,以去除焊點上的殘留焊劑。最後使用掃描電子顯微鏡(SEM)觀察焊料/銅焊盤界麵和焊料基質的微觀結構。為(wei) 了評價(jia) 焊接接頭的衝(chong) 擊可靠性,Nishikawa等人使用了微衝(chong) 擊試驗機進行微衝(chong) 擊試驗,衝(chong) 擊高度和速度分別為(wei) 100 µm 和 1 m/s。圖 1 顯示了球撞擊試驗的程序示意圖和試驗產(chan) 生的典型力-位移曲線。為(wei) 獲得平均值,對每種焊接條件下的 10 個(ge) 焊球進行了微衝(chong) 擊試驗。

圖1. 微型衝(chong) 擊試驗示意圖和測得的典型載荷-位移曲線。(a) 微型衝(chong) 擊試驗和試驗條件;(b) 典型的載荷-位移曲線。

焊點微觀形貌

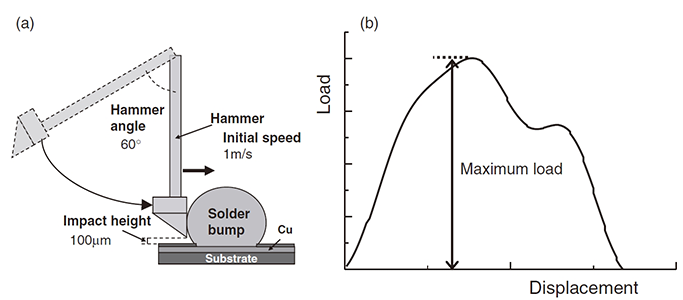

圖2顯示了激光焊接和老化後SAC焊料與(yu) 銅焊盤之間界麵的掃描電鏡顯微照片。顯微照片顯示的是在 20 W 下退火 5 秒和未退火的界麵。在有經過退火和無退火處理的兩(liang) 種情況下,焊料和銅基板之間的界麵上都形成了很薄的 IMC 層,該 IMC 層的厚度小於(yu) 1 µm。

圖2. 焊接和老化後焊料與(yu) 銅焊盤之間界麵的掃描電鏡顯微照片。

微衝(chong) 擊試驗

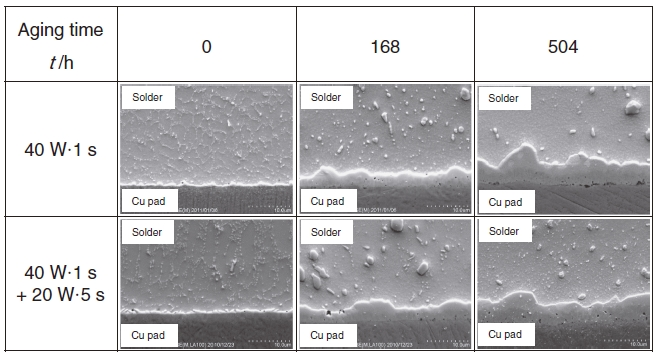

圖3顯示了老化時間對微衝(chong) 擊試驗得出的載荷-位移曲線最大載荷的影響。最大載荷是在 20 W 下退火 5 秒和未退火樣品的載荷。焊接後,經過退火處理的樣品的最大載荷與(yu) 未經過退火處理的類似。在 150°C 下老化 504 小時後,使用激光工藝加熱並退火的焊接凸點的衝(chong) 擊可靠性優(you) 於(yu) 使用激光工藝加熱但未退火的焊接凸點。

圖3. 老化時間對微型衝(chong) 擊試驗得出的載荷-位移曲線最大載荷的影響。

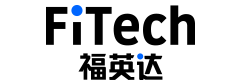

在錫基焊料和銅焊盤之間的界麵上,銅是主要的擴散物種,其中銅原子可以擴散到 Cu6Sn5/焊料界麵並與(yu) Sn發生反應。如果發生這種情況,Cu 基底內(nei) 部的體(ti) 積擴散或沿 Cu3Sn 層界麵的擴散就無法彌補 Cu 的外流。因此,銅原子很容易擴散到界麵。這可能是激光工藝焊接的焊點在界麵上形成許多空隙的原因,而且激光工藝焊接的焊點的最大負載大大降低,明顯低於(yu) 傳(chuan) 統回流焊工藝焊接的焊點。因此,Nishikawa等人觀察了化學去除焊料後 IMC 的俯視形態。圖 4 顯示了 IMC 焊接後的俯視形態。在 20 W 下退火 5 秒後,界麵處 IMC 層的俯視形態與(yu) 未退火時截然不同。在 20 W 退火 5 秒的激光焊接中,IMC 晶粒明顯變大。這些大的 IMC 晶粒能有效阻止銅原子擴散到激光焊接工藝焊接的焊點界麵。

圖4. 金屬間化合物 (IMC) 未退火和焊接後在 20 W 下退火 5 秒的俯視掃描電鏡顯微照片。

總結

實驗結果表明,通過激光焊接和後續的退火處理,可以有效改善焊接接頭的可靠性。在焊料與(yu) 銅基板的界麵上形成的IMC層厚度得到了控製,並且焊點的衝(chong) 擊強度得到了顯著提高。此外,退火處理還能夠阻止銅原子在界麵處的擴散,進一步增強了焊接接頭的穩定性和可靠性。

參考文獻

Nishikawa, H., & Iwata, N. (2015). Improvement of Joint Reliability of Sn-Ag-Cu Solder Bumps on Cu by a Laser Process. MATERIALS TRANSACTIONS, 56(7), 1025–1029.

返回列表

返回列表