福英達激光錫膏_激光焊接可靠性

福英達激光錫膏_激光焊接可靠性

回流焊接工藝經過了多年的發展目前已經是相當成熟的軟釺料焊接工藝,回流的時間隻需要幾分鍾即可。那麽(me) 有沒有一種焊接速度更快的工藝呢?激光技術的應用很早也很廣,但是應用到軟釺焊上卻比較晚。激光焊接通過發射激光束產(chan) 生熱能,在幾秒內(nei) 就能實現錫膏/焊料球的熔融焊接。激光焊接能夠用在低溫和中高溫的焊接場合,具有局部加熱,非接觸式和焊接耗時短等優(you) 點。激光焊接能夠在細小焊盤上完成點對點焊接任務,在高封裝密度,芯片微型化的電子設備上應用前景很廣。

激光焊接測試

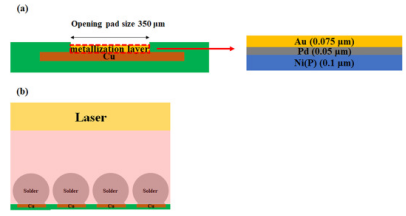

激光焊接的可靠性一直是業(ye) 內(nei) 討論的話題。需要對焊料的配方和激光焊接工藝進行不斷摸索才能找到適配的參數。為(wei) 此Jeong等人就對激光焊接工藝進行了可靠性測試。他們(men) 選擇了SnBi共晶BGA焊料球(Sn42Bi58)和化學鎳鈀金處理銅焊盤(ENEPIG)作為(wei) 激光焊接測試材料。測試的激光功率包括130W,150W和170W。測試焊接時間為(wei) 2s和4s。

圖1. 測試焊盤和激光焊接示意圖。

激光焊接微觀結構

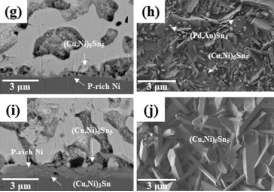

有效的焊接通過冶金結合實現,主要通過焊料和焊盤金屬的界麵反應和IMC生長而實現。由圖2可以看到,當激光功率較低(130W),焊接表麵生成的IMC類型是板型的(Pd, Au)Sn4。當焊接條件變為(wei) 150W (2s),IMC依舊是(Pd, Au)Sn4。不過如果在150W下焊接4s,IMC種類發生變化,出現了(Cu, Ni)6Sn5。並且部分Ni被反應消耗,會(hui) 出現富P Ni層。在170W焊接4s後也發現富P Ni層。在高能量下,Au和Pd層完全溶解進焊料並抑製(Pd, Au)Sn4的形成。

圖2. 激光焊接後的焊點SEM圖。(a, b) 130W, 4s; (c, d) 150W, 2s; (e, f) 150W, 4s; (g, h) 170W, 2s; (i, j) 170W, 4s。

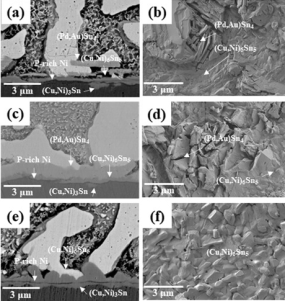

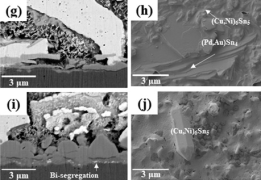

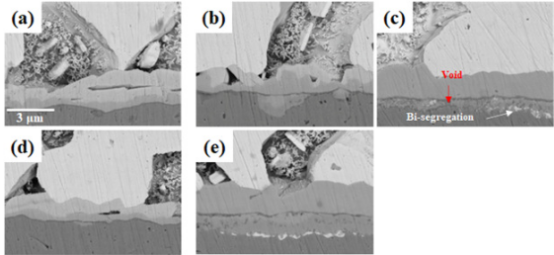

在110℃老化100小時後,在所有樣品中都能觀察到富P Ni層,並且在富P Ni層下麵形成了(Cu, Ni)3Sn。對於(yu) 130W(4s)和170W(2s)的條件,(Pd,Au)Sn4 從(cong) 焊盤界麵脫落。對於(yu) 高激光能量170W(4s)條件測試下的樣品,老化後IMC厚度大於(yu) 其它測試條件的樣品且一部分(Cu, Ni)6Sn5轉化為(wei) (Cu, Ni)3Sn。此外還出現了Bi偏析。Bi偏析是因為(wei) 過飽和Bi在(Cu, Ni)3Sn溶解度較低,Bi因此析出並沉澱。

當老化時間進一步演延長到2000小時,所有激光焊接條件的焊點都出現更多Cu, Ni)3Sn生長。並且150W(4s)焊接條件的焊點還開始出現Bi偏析和空洞,削弱了焊點可靠性。

圖3. 110℃老化100小時的焊點SEM圖。(a, b) 130W, 4s; (c, d) 150W, 2s; (e, f) 150W, 4s; (g, h) 170W, 2s; (i, j) 170W, 4s。

圖4. 110℃老化2000小時的焊點SEM圖。(a) 130W, 4s; (b) 150W, 2s; (c) 150W, 4s; (d) 170W, 2s; (e) 170W, 4s。

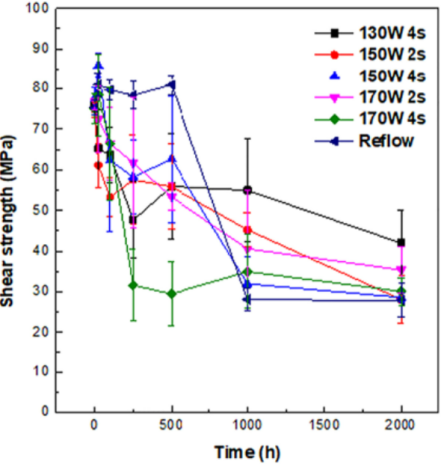

剪切強度

焊點的剪切強度和老化時間有著直接關(guan) 聯。當老化時間增加,焊點斷裂模式從(cong) 韌性斷裂轉變為(wei) 脆性斷裂。老化過程中脆性IMC過度生長,IMC層增厚,Bi偏析和空洞都會(hui) 導致剪切強度的減弱。所有測試樣品老化過程剪切強度變化的趨勢都相似。150W(4s)條件的焊點在500小時老化後出現剪切強度的巨幅下降。170W(4s)條件的焊點強度則是在250小時就出現大幅下降。130W(4S)和170W(2s)的條件的樣品在老化前期剪切強度較低。但是在老化2000小時後,強度反而要優(you) 於(yu) 其他焊接條件。Jeong認為(wei) 170W(2s)是最佳的激光焊接條件,因為(wei) 長時間老化後強度依舊優(you) 秀,並且在1000-2000小時老化期間強度下降速度比130W(4S)小很多。

圖5. 老化過程剪切強度變化。

深圳市福英達擁有激光錫膏的生產(chan) 能力,產(chan) 品粘著力好,焊接防飛濺能力優(you) 秀。歡迎與(yu) 我們(men) 聯係。

參考文獻

Jeong, M.S., Lee, D.H., Kim, H.T. & Yoon, J.W. (2022). “Reliability of laser soldering using low melting temperature eutectic Sn-Bi solder and electroless Ni-electroless Pd-immersion Au-finished Cu pad”, Material Characterization, vol.194.

返回列表

返回列表