焊點的失效模式有哪些 (2)

https://www.fotric222.com/

焊點的失效模式有哪些 (2)

在老化和熱循環過程中,焊點微觀結構粗化和晶粒的取向是影響的焊點失效的重要因素。本文主要討論錫晶粒大小和取向對無鉛焊點熱機械響應和可靠性的影響。

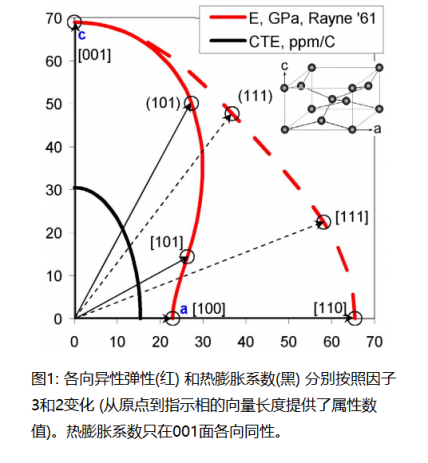

不同晶粒取向影響金屬彈性和熱膨脹係數。如圖1所示,Bieler et al. 發現 Sn晶粒在c軸上有著接近三倍大於(yu) a軸的各向異性彈性。c軸的熱膨脹係數也接近兩(liang) 倍大於(yu) a軸。

當c軸平行於(yu) 焊盤時,會(hui) 使無鉛焊料和基板的熱膨脹係數差異。由於(yu) 熱膨脹係數高度不匹配和高模量,容易在焊點拐角處形成大應力並局部再結晶,從(cong) 而造成焊點裂紋。另外在熱循環的電子係統中,應力遠高於(yu) 屈服力可能導致兩(liang) 個(ge) 相鄰的,取向錯誤的晶體(ti) (Bieler et al., 2006)。焊點可能隻包含一個(ge) 晶粒。 晶粒取向的各向異性性質會(hui) 導致焊點之間的應力分布不均勻,導致小焊點容易受到衝(chong) 擊。

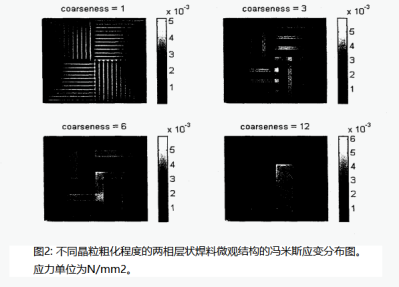

焊料是有著高表麵能的材料,因此受到熱應力和機械應力時焊點會(hui) 吸收能量,使得原子擴散速度更快,並致使晶粒生長或成核。隨著晶粒變大,焊點空洞會(hui) 增多。晶粒大小對焊點的塑性和蠕變性有著明顯影響。Chanchani (1999)對層狀微觀結構的SnPb合金模擬實驗發現,隨著晶粒粗化程度變高,最大應力和應變值增加 (圖2)。如果應力增加超過了焊點屈服應力,則會(hui) 導致塑性變形並影響焊點疲勞程度。對兩(liang) 相合金如SnPb焊料而言,由於(yu) Pb不與(yu) 基板形成金屬間化合物,熱應力作用下Pb再結晶並形成大晶粒。

在焊料中加入一些摻雜物如Ti, Ni等或許可以抑製大晶粒生長和起到細化晶粒大小的作用。

參考文獻

Bieler, T.R., Jiang, H., Lehman, L. P., Kirkpatrick, T., & Cotts, E.J. (2006), " Influence of Sn Grain Size and Orientation on the Thermomechanical Response and Reliability of Pb-free Solder Joints", Electronic Components and Technology Conference, 56th, pp.370-381.

Chanchani, R. (1999), "Modeling and Simulation - The Effects of Grain Coarsening on Local Stresses and Strains in Solder Microstructure".

返回列表

返回列表