焊點的失效模式有哪些 (3)

https://www.fotric222.com/

焊點的失效模式有哪些 (3)

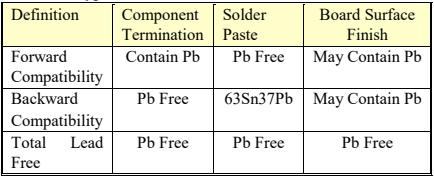

由於(yu) 法律要求和環境保護要求,無鉛錫膏替代有鉛錫膏勢在必行。但是這過程不是一蹴而就的,畢竟不同技術發展不是完全同步的。因此在目前一些焊接中可能需要同時用到有鉛和無鉛焊接兩(liang) 種工藝。鉛的存在會(hui) 對焊點可靠性有負麵作用。本文主要介紹鉛汙染對焊接效果的影響。

混合使用有鉛和無鉛焊料對焊點可靠性有著潛在影響。舉(ju) 個(ge) 例子,當無鉛錫膏和有鉛錫膏搭配使用時會(hui) 發生向後兼容性。Sn63Pb37錫膏熔點要低於(yu) SAC合金,因此焊盤上的Sn63Pb37會(hui) 先熔化,而SAC焊球仍未熔化。熔化後的Pb會(hui) 擴散到SAC焊球晶粒邊界,從(cong) 而產(chan) 生的焊點性質不穩定且容易失效。所以需要對回流曲線進行調整並匹配錫膏熔點,回流時間,冷卻時間等。

圖1: 混合焊料使用案例

鉛汙染影響

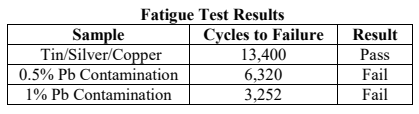

Seelig和Suraski (2001) 往Sn95.5Ag4Cu0.5焊料中加入Pb進行焊接並測試抗疲勞屬性。結果發現Pb含量增加會(hui) 降低焊點抗疲勞能力,意味著焊點更快失效 (圖2)。Key Chung et al. 也對鉛汙染的影響進行實驗研究,故意將Pb加入無鉛焊料Sn95Ag4.5Cu0.5中,形成97wt%SnAgCu和3wt%Pb金屬比例。DSC結果發現Pb在179℃時會(hui) 與(yu) Sn/Ag發生界麵反應生成Sn62Pb36Ag2三元結構並出現柯肯達爾空洞。Sn62Pb36Ag2生長主要發生在冷卻階段,且與(yu) 冷卻速率呈反比關(guan) 係。

圖2: 焊點抗疲勞測試結果。

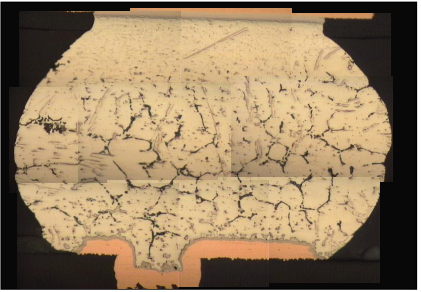

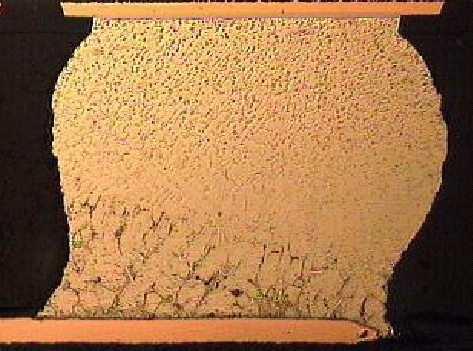

對於(yu) 向後兼容性。當峰值回流溫度低於(yu) SAC合金熔點時,Pb會(hui) 沿著SAC晶界擴散。這會(hui) 導致無鉛焊料球晶粒粗化 (如圖3所示)。此外,由於(yu) 回流溫度低於(yu) 焊料球熔點,焊料球未能有效溶解,從(cong) 而形成了異常的形狀 (Key Chung et al., 2002)。由此生成的焊點可靠性低,在熱循環中容易疲勞並失效。

圖3: 回流溫度比無鉛焊球熔點低時,Pb沿著晶界擴散。黑色/灰色-富鉛區域,棒狀-Ag3Sn, 灰色顆粒-Cu6Sn5

圖4: 冷卻過程焊料球未能完全坍塌,導致焊點形狀異常。

對於(yu) 使用完全無鉛焊料的係統來說,晶粒粗化程度較小並減少了再結晶。因此焊點的可靠性會(hui) 比鉛汙染的焊接係統高。

深圳市福英達對高可靠性無鉛錫膏生產(chan) 有著相當成熟的經驗和技術。福英達無鉛錫膏囊括低溫係列和中高溫係列。SnBiAg係列無鉛錫膏能用於(yu) 低溫焊接環境,減少熱應力帶來的焊盤翹曲等問題。SnAg3Cu0.5係列中溫錫膏熔點217℃左右,焊點推拉力和導電性優(you) 秀。對於(yu) 高溫環境如功率器件等設備封裝,福英達金錫錫膏能發揮出其高熔點(280℃)的特點。

參考文獻

Key Chung, C., Aspandiar, R., Foo Leong, L., & Siew Tay, C. (2002), “The Interactions of Lead (Pb) in Lead Free Solder (Sn/Ag/Cu) System”, 52nd Electronic Components and Technology Conference.

Seelig, K., & Suraski, D. (2001), “Lead-Contamination in Lead-Free Electronics Assembly”.

返回列表

返回列表