助焊劑類型對錫膏焊接過程中飛濺的影響-福英達焊錫膏

助焊劑類型對錫膏焊接過程中飛濺的影響-福英達焊錫膏

回流焊接是電子裝配中非常複雜的過程。隨著元器件封裝尺寸的減小,元器件端子數量的增加,以及鉛基焊料合金的限製,許多工藝問題出現了。可能的關(guan) 注點包括橋接、不濕潤、脫濕、焊錫球、立碑、開路接頭、空洞、翹曲等相關(guan) 問題。 其中近60%的問題可以歸因於(yu) 焊錫膏焊接過程,特別是對於(yu) 超細間元件。然而,許多工藝問題也與(yu) 助焊劑的使用有關(guan) 。助焊劑的不良副作用可能以不良濕潤、腐蝕、電化學遷移、空洞形成或助焊劑飛濺的形式出現。助焊劑類型也可能影響焊點微結構和基板與(yu) 焊料之間的金屬間化合物層,這與(yu) 焊點的長期穩定性和可靠性直接相關(guan) 。

另一方麵,采用為(wei) 無鉛焊料設計的助焊劑增加了與(yu) 助焊劑有關(guan) 的問題數量。由於(yu) 無鉛焊料合金的潤濕性能比鉛基合金差,因此它們(men) 的表麵張力更高,所以需要更多化學性更強的助焊劑。為(wei) 了滿足清潔要求,現代無鉛助焊劑必須含有活化劑,即鹵化物。國際標準IPC J-STD-004B根據鹵化物含量將助焊劑分為(wei) 不同類別。含有鹵化物活化劑的助焊劑引起的反應比鉛基焊料使用的助焊劑更強烈,以去除氧化物。此外,助焊劑的數量越多,揮發性有機化合物(VOC)的含量就越高,作為(wei) 溶劑發揮作用。在助焊膏的回流期間,溶劑可能過度蒸發。這兩(liang) 個(ge) 因素可能導致一係列工藝問題。

如今,免清洗助焊劑在焊膏中廣泛使用,以避免額外的清洗過程並降低生產(chan) 成本。根據行業(ye) 分析,免清洗助焊劑的市場份額為(wei) 40%。焊接過程後,板上的助焊劑殘留物應該是固態和惰性的。 Lee指出,這樣的殘留物不應導致任何可靠性問題,如焊點或接觸墊的腐蝕或氧化。然而,Zhan等人的一些以前的研究證明,免清洗助焊劑殘留物可能引起與(yu) 腐蝕和電化學遷移有關(guan) 的可靠性問題。除了腐蝕或電化學遷移問題外,免清洗助焊劑殘留物也可能引起與(yu) 其絕緣特性有關(guan) 的其他問題。

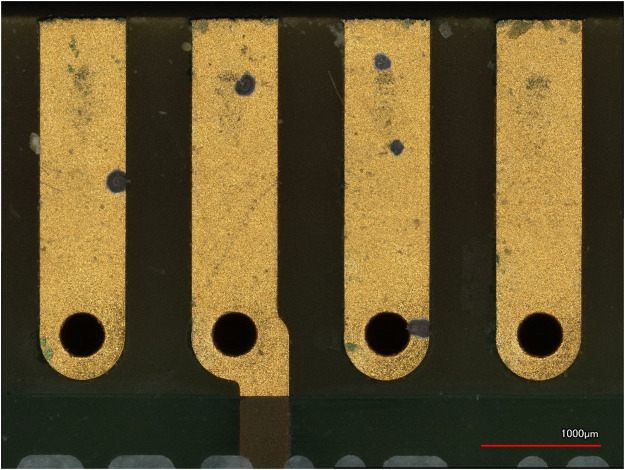

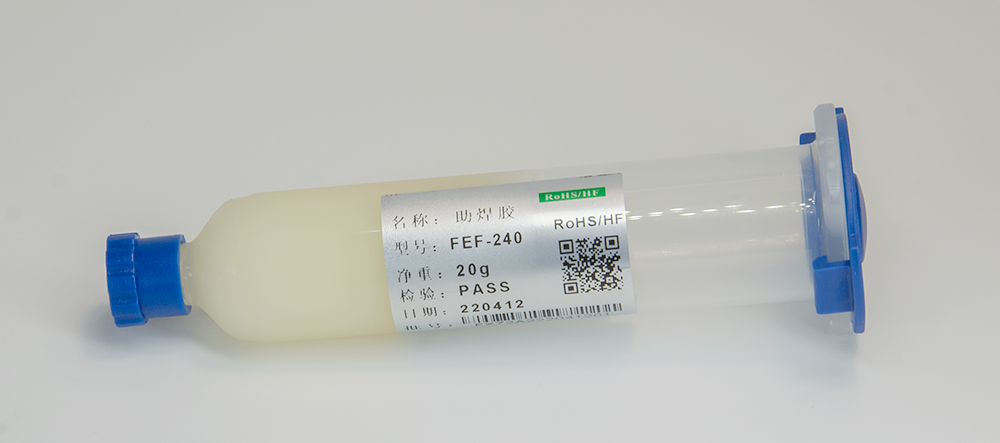

圖1.被錫膏焊劑殘留物汙染的金連接焊盤。

當焊劑在回流焊接過程中從(cong) 焊膏中濺出並汙染焊接周圍時,將出現兩(liang) 個(ge) 潛在的威脅。其一,焊劑殘留物附著在測試盤上,使內(nei) 部電路測試變得困難。該殘留物可能充當障礙物,防止內(nei) 部電路探針與(yu) 測試盤接觸,因此即使電路板完全功能正常,測試機也會(hui) 自動將其標記為(wei) 廢品。此外,焊劑殘留物也會(hui) 汙染作為(wei) 連接器的金連接焊盤(“金手指”),並可能使電氣接觸變差。這兩(liang) 個(ge) 問題在Berntson等人的研究中都有詳細的描述。可以在圖1中看到一個(ge) “金手指”被免洗錫膏焊劑殘留物汙染的真實商業(ye) 例子。

熔融膏飛濺原因

Berntson 等人提出了關(guan) 於(yu) 熔融膏飛濺根本原因的兩(liang) 種理論。溶劑排放理論認為(wei) 熔融膏飛濺是由溶劑和其他易揮發成分的大量蒸發引起的。另一方麵,聚合理論認為(wei) 由熔融錫表麵張力引起的力作用於(yu) 軟釺焊料內(nei) 部的助焊劑上。在快速加熱的情況下(例如,在回流階段的溫度升高的時候),力量足夠快速將助焊劑從(cong) 熔融錫中推出。根據實驗觀察,作者偏向於(yu) 第二種理論。助焊劑本身在加熱過程中未飛濺,僅(jin) 當存在於(yu) 錫膏中飛濺。然而,這項研究僅(jin) 限於(yu) 基於(yu) Pb的焊料和為(wei) 基於(yu) Pb的焊接設計的助焊劑。此外,通過增加預熱階段的溫度和時間以及使用ramp-soak-spike (RSS) 溫度曲線而不是ramp-to-spike (RTS) 曲線,可以減少熔融膏飛濺。這些情況表明溶劑的影響也很重要。

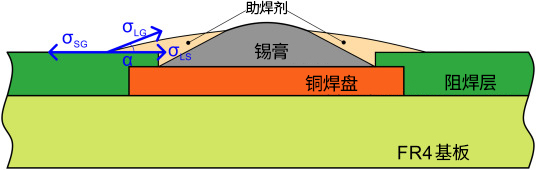

圖 2.擴散通量的表麵張力平衡圖。

後續的研究集中於(yu) 焊錫球產(chan) 生問題,這也與(yu) 焊膏濺射有關(guan) ,盡管還有其他影響因素,例如焊膏中金屬顆粒的氧化。Tan等人對鉍錫焊膏進行了實驗,他們(men) 得出結論,焊球產(chan) 生的概率隨著回流階段溫度梯度的增加而增加。Chansa-ngavej和Kasemsomporn證實了溫度梯度和預熱階段對由濺射引起的焊球產(chan) 生的強烈影響。

然而,許多研究表明修改溫度曲線並不總是一種合適的解決(jue) 方案,因為(wei) 它也強烈影響焊接接頭的創建以及其特性。此外,在工業(ye) 實踐中通常不可能更改溫度曲線,因為(wei) 熱調節需要大量的時間,在大規模生產(chan) 中不能浪費。因此,正在研究其他可能減少或消除此問題的方法。更改焊接技術也是有益的,例如,在焊接過程中使用超聲波。Hu等人表示,超聲處理有助於(yu) 焊料潤濕和界麵反應,因此可以減少焊膏的數量,從(cong) 而降低濺油的概率。另一種有前途的技術是蒸汽相焊接,在該技術中,PCB表麵受到惰性焊液層的保護,不受助焊劑汙染。然而,在實踐中,技術的改變通常是不可行的。

關(guan) 於(yu) 焊劑濺射的評估

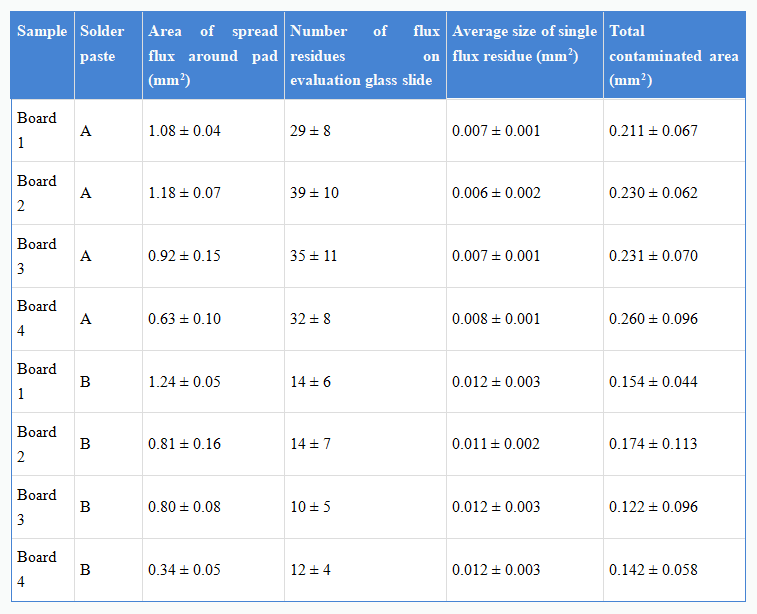

從(cong) 表中焊膏的明顯差異可以看出,這可能主要是由於(yu) 不同的化學組成造成的。在含有較少活性焊膏和較少鹵素的Paste B的情況下,與(yu) Paste A相比,焊膏殘留物的數量平均減少了63%。同時,Paste A的平均焊膏殘留物尺寸比Paste B小。理論上,使用Paste B焊接後留下的較高汙染率增加了液滴覆蓋電路測試墊的概率,從(cong) 而威脅了整個(ge) 電路板的功能測試。另一方麵,由於(yu) 殘留物較少,總汙染麵積也減少,因此這種情況的概率也減少了。對於(yu) Paste B,所有焊膏殘留物的總麵積較小,因此從(cong) 焊膏中釋放和濺出的總量也較小。可以得出,含有較少鹵素的焊膏顯著減少了濺灑效應。

表 1.助焊劑擴散和飛濺評估的結果。

結果說明了選擇焊劑(焊膏)在處理焊渣濺散問題時至關(guan) 重要。使用含有更多鹵素的ROL1焊劑,與(yu) ROL0焊劑相比,焊渣濺散的可能性增加,因此ROL0焊劑在實踐中是首選的。然而,必須考慮焊劑潤濕可能受到影響。

深圳市福英達能夠生產(chan) 高可靠性的ROL0免洗、水洗助焊劑和環氧助焊劑,適用於(yu) 晶圓凸點焊接、芯片蒸鍍焊接、BGA、SiP、CSP、MicroLED封裝、模組集成電路等領域的高精密、高可靠封裝。歡迎谘詢更多內(nei) 容。

參考文獻

Petr Veselý, Karel Dušek, Denis Froš. (2022). Toward reducing no-clean flux spatter during reflow soldering: Investigating the effect of flux type, solder mask, and solder pad design. Journal of Manufacturing Processes, vol. 81, pp.696-706.

返回列表

返回列表