主流無鉛焊接實踐

主流無鉛焊接實踐

福英達——研發中心——俞建文

摘要

鉛不僅(jin) 對水汙染,而且對土壤、空氣均可產(chan) 生汙染。電子製造業(ye) 中大量使用的錫鉛合金焊料( Sn/Pb)是汙染人類生存環境的重要根源之一。因此,無鉛焊接技術的應用是必然趨勢。實現電子製造的全麵無鉛化,以減少環境汙染,以適應國內(nei) 外市場對綠色電子產(chan) 品的需求,是電子製造業(ye) 勢在必行的舉(ju) 措。本文將從(cong) 無鉛合金和PCB板表麵處理兩(liang) 方麵介紹。

一.主流無鉛合金

目前世界上無鉛焊料主要有:SnCu(摻雜Ni,Co,Ce)、SnAg (+Cu,+Bi,+Sb,+摻雜,例如Mn,Ti,Al,Ni,Zn,Co,Pt,P,Ce)、SnZn (+Bi)。目前最流行的無鉛合金是SnAgCu,其中Ag為(wei) 1%-5%;而SnBi (+Ag) (熔點為(wei) 140℃) 也越來越普遍。

在Sn-0.7Cu中加入Ni可以減輕銅腐蝕和不鏽鋼腐蝕,304型不鏽鋼腐蝕速率SAC305 > Sn-0.7Cu > Sn-0.7Cu-0.05Ni;銅腐蝕速率SAC305 > Sn63 > Sn-0.7Cu-0.05Ni[1]。在SAC中加入(Mn,Ti,Ce,Bi),在跌落測試中,耐衝(chong) 擊性SAC105+0.05Mn/Ce≈SnPb >105 >305;在熱循環後耐衝(chong) 擊性SAC105+Ce > SAC105+Mn > 305 >105 >SnPb[2]。

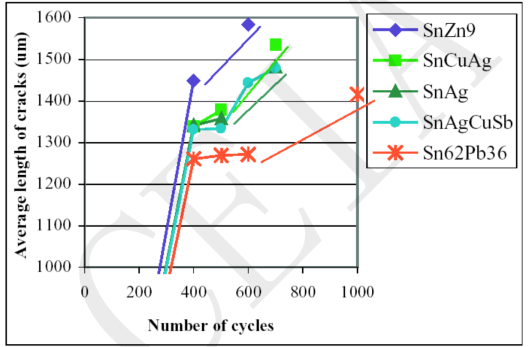

如下圖,隨著熱循環次數的增加,無鉛合金裂紋比SnPb36Ag2更長,SnAg3.5,SnAg3.8Cu0.7 和SnAg2.6Cu0.8Sb0.5沒有明顯的差別,SnZn9的裂紋最長[3]。

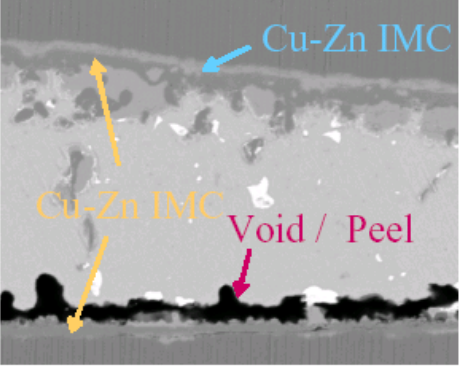

89Sn-8Zn3Bi焊點強度損失分析,是由於(yu) IMC層的生長和空洞的形成[4],如下圖。

二.主流無鉛PCB表麵處理

主要分為(wei) OSP、鍍Ni/Au(ENIG)、鍍Ag、鍍Bi、鍍Pd、鍍Ni/Pd、鍍Ni/Pd/Au (ENEPIG)、鍍Ni/Pd(X)、鍍Sn(SnAg、SnBi、SnCu、SnNi)。

1.OSP

OSP就是在潔淨的裸銅表麵上,以化學的方法長出一層有機薄膜。因為(wei) 是有機物不是金屬,所以比噴錫工藝還要便宜。

這層有機物薄膜的唯一作用是,在焊接之前保證內(nei) 層銅箔不會(hui) 被氧化。焊接的時候一加熱,這層膜就揮發掉了。焊錫就能夠把銅線和元器件焊接在一起。但是這層有機膜很不耐腐蝕,一塊OSP的電路板,暴露在空氣中十來天,就不能焊接元器件了。

1.1 OSP的優(you) 缺點

優(you) 點:具有裸銅板焊接的所有優(you) 點,過期的板子也可以重新做一次表麵處理。

缺點:OSP透明無色,所以檢查起來比較困難,很難辨別是否經過OSP處理。OSP本身是絕緣的,不導電,會(hui) 影響電氣測試。所以測試點必須開鋼網加印錫膏以去除原來的OSP層才能接觸針點作電性測試。OSP更無法用來作為(wei) 處理電氣接觸表麵,比如按鍵的鍵盤表麵。OSP容易受到酸及溫度影響。使用於(yu) 二次回流焊時,需在一定時間內(nei) 完成,通常第二次回流焊的效果會(hui) 比較差。存放時間如果超過三個(ge) 月就必須重新表麵處理。打開包裝後需在24小時內(nei) 用完。

1.2 OSP的機理

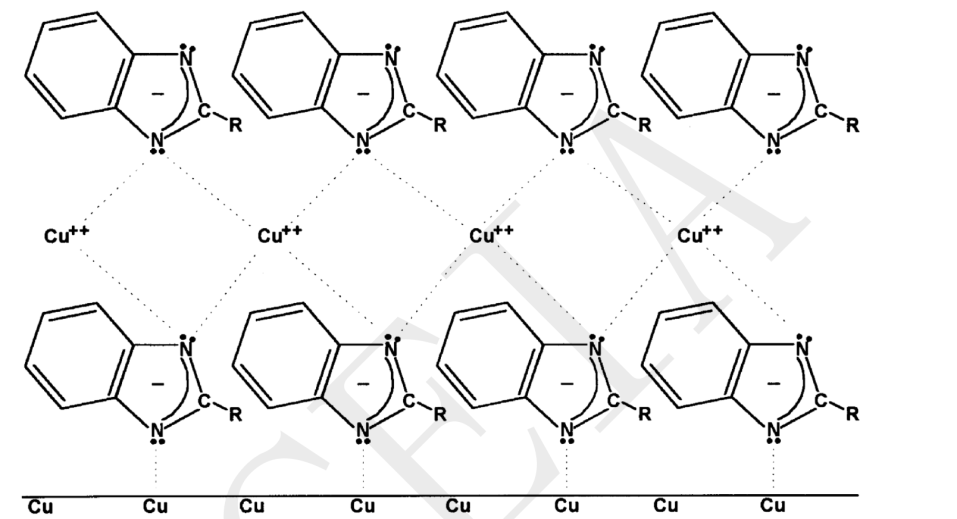

OSP工藝,在銅表麵加苯並咪唑的塗層,可以降低板子表麵的氧化,如下圖[5]。

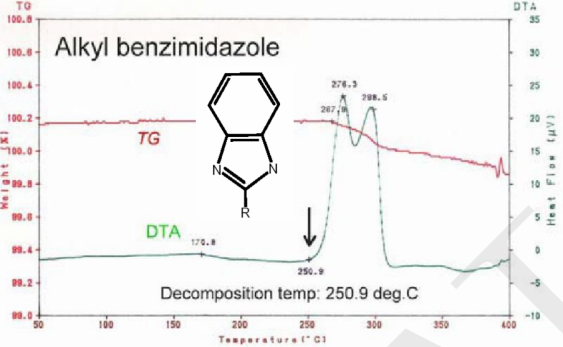

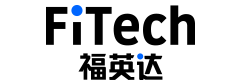

下圖分別為(wei) 主流的OSP工藝表麵塗層有機物分子和新型OSP工藝表麵塗層有機物分子的TG-DTA曲線,新型的化合物分解溫度比原始的高100℃[6]。

2.鍍Ni/沉Au(ENIG)

ENIG是通過化學方法在銅麵上包裹一層厚厚的,電性能良好的鎳金合金並可以長期保護PCB。內(nei) 層鎳的沉積厚度一般為(wei) 3-6μm,外層的金的沉積厚度一般為(wei) 0.05-0.1μm。不像OSP那樣僅(jin) 作為(wei) 防鏽阻隔層,其能夠在PCB長期使用過程中有用並實現良好的電性能。另外它也具有其它表麵處理工藝所不具備的對環境的忍耐性。

2.1化學反應機理

(1)鍍Ni過程

3NaH2PO2+3H2O+NiSO4→3NaH2PO3+H2SO4+H2+Ni0或

Ni+++H2PO2-+H2O→Ni0+H2PO3-+2H+

2R2NH·BH3+3Ni+++2H2O→NiB+2Ni+2R2NH+HBO2+6H++3/2H2

(2)P和Ni一樣也會(hui) 發生共沉積,化學反應如下

2H2PO2-+Hads→H2PO3-+H2O+OH-+P

3H2PO2-→H2PO3-+H2O+2OH-+2P

(3)沉Au過程

Ni0+2Au+→Ni+++2AuO

Ni+2Au(CN)2-→Ni+++2Au+4CN-

2.2 ENIG的優(you) 缺點

優(you) 點:ENIG處理過的PCB表麵非常平整,共麵性很好,適合用於(yu) 按鍵接觸麵。ENIG可焊性極佳,金會(hui) 迅速融入融化的焊錫裏麵,焊錫與(yu) Ni形成Ni/Sn金屬化合物。

缺點:工藝流程複雜,而且想要達到很好的效果需要嚴(yan) 格控製工藝參數。最麻煩的是,EING處理過的PCB表麵在ENIG或焊接過程中很容易產(chan) 生黑盤效益。黑盤的直接表現為(wei) Ni過度氧化,金過多,會(hui) 使焊點脆化,影響可靠性。

3.化學鍍鎳鈀浸金工藝(ENEPIG)

ENEPIG在鎳和金之間多了一層鈀,在置換金的沉積反應中,化學鍍鈀層會(hui) 保護鎳層防止它被交置換金過度腐蝕,鈀在防止出現置換反應導致的腐蝕現象的同時,為(wei) 浸金作好充分準備。鎳的沉積厚度一般為(wei) 3-6μm,鈀的厚度為(wei) 0.1-0.5μm。金的沉積厚度一般為(wei) 0.02-0.1μm。

3.1電鍍鈀的化學機理

Pd2++NaH2PO2+H2O→PdO+NaH2PO3+2H+

3NaH2PO2→2P+NaH2PO3+2NaOH+H2

3.2 ENEPIG的優(you) 缺點

優(you) 點:防止“黑鎳問題”的發生-沒有置換金攻擊鎳的表麵做成晶粒邊界腐蝕現象。化學鍍鈀會(hui) 作為(wei) 阻擋層,不會(hui) 有銅遷移至金層的問題出現而引起焊錫性焊錫差。化學鍍鈀層會(hui) 完全溶解在焊料之中,在合金界麵上不會(hui) 有高磷層的出現。同時當化學鍍鈀溶解後會(hui) 露出一層新的化學鍍鎳層用來生成良好的鎳錫合金。能抵擋多次無鉛再流焊循環。有優(you) 良的打金線(邦定)結合性。非常適合SSOP、TSOP、QFP、TQFP、PBGA等封裝元件。

缺點:沒有廣泛應用,鈀的價(jia) 格昂貴,是一種短缺資源。同時與(yu) 化鎳金一樣,其工藝控製要求嚴(yan) 格。

福英達專(zhuan) 注於(yu) 微電子與(yu) 半導體(ti) 封裝焊料領域20餘(yu) 年,福英達工業(ye) 科技有限公司是一家全球領先的微電子與(yu) 半導體(ti) 封裝材料方案提供商,國家高新技術企業(ye) ,深耕於(yu) 微電子與(yu) 半導體(ti) 封裝材料行業(ye) ,從(cong) 合金焊粉到應用產(chan) 品線完整,是目前全球唯一可製造T2-T10全尺寸超微合金焊粉的電子級封裝材料製造商。米兰app官方正版官网入口錫膏、錫膠及合金焊粉等產(chan) 品廣泛應用於(yu) 微電子與(yu) 半導體(ti) 封裝的各個(ge) 領域。得到全球SMT電子化學品製造商、微光電製造商和半導體(ti) 封裝測試商的普遍認可。但微電子與(yu) 半導體(ti) 封裝材料問題廣泛,在此我們(men) 僅(jin) 就常見問題展開了敘述。因工藝過程不同,其過程中所涉及到的問題也可能不盡相同。歡迎您就具體(ti) 問題與(yu) 我們(men) 的專(zhuan) 業(ye) 人員進行溝通討論。我們(men) 希望同合作夥(huo) 伴共同與(yu) 時俱進,共同探究新問題、新技術以及複雜工藝,努力為(wei) 合作夥(huo) 伴提供專(zhuan) 業(ye) 、周到的微電子與(yu) 半導體(ti) 封裝焊接材料服務。

參考文獻

[1]. Keith Sweatman, Shoichi Suenaga, Masaaki Yoshimura and Tetsuro Nishimura (Nihon Superior), Masahiko Ikeda (Kansai University), “Erosion 5 of Copper and Stainless Steels by Lead-Free-Solders”, Apex, S27-4, Anaheim, CA, Feb, 2004.

[2]. Liu etc, SMTAI, p.920-934, October 4-8, 2009, San Diego, CA.

[3]. Günter Grossmann, Giovanni Nicoletti, Ursin Solèr , “Results of Comparative Reliability Tests on Lead-free Solder Alloys”, 52nd ECTC, S30-P1, San Diego, CA, May 28-31, 2002.

[4]. Hirokazu Tanaka, Yuuichi Aoki, Makoto Kitagawa and Yoshiki Saito (ESPEC CORP.), “Reliability Testing and Failure Analysis of Lead-Free 8 Solder Joints under Thermo-Mechanical Stress”, Apex, S28-1, Anaheim, CA, Feb, 2004.

[5]. Joseph D. DeBiase, “Organic Solderability Preservatives: Benzotriazoles and Substituted Benzimidazoles”, SMI 96, San Jose, CA, September 10-12, 1996.

[6]. Koji Saeki, (Shikoku Chemicals Corporation) and Michael Carano,

(Electrochemicals, Inc.), “Next Generation Organic Solderability Preservatives (OSP) for Lead-free soldering and Mixed Metal Finish PWB’s and BGA Substrates”, Apex, S10-2, Anaheim, CA, Feb, 2004.

返回列表

返回列表