通孔插裝回流焊接介紹-福英達錫膏

通孔插裝回流焊接介紹-福英達錫膏

通孔插裝技術是一種比較老派的電子元件裝配技術。通孔技術需要在PCB上打通特定尺寸的鍍通孔,然後將通孔插裝元件的引腳插入到這些鍍通孔中來實現裝配目的。顯然通孔的尺寸要略大於(yu) 元件引腳才能對其進行容納。通孔插裝技術現在使用的相對較少,這是由於(yu) 插裝元件體(ti) 積較大,很難用作高密度和細間距封裝。

回流和波峰焊工藝兼容性問題

盡管通孔插裝元件應用逐漸減少,但在一些用到無源器件(電阻器,電容器等)的領域仍是暫時不可替代的。通孔插裝元件的焊接一般采用波峰焊技術,這種局部加熱焊接技術能夠使元件主體(ti) 免受高溫影響。但有利也有弊,波峰焊需要的焊料量太大。並且目前主流裝配采用表麵貼裝技術,貼裝元件焊接時多數使用整體(ti) 加熱的回流焊工藝。回流工藝和波峰焊工藝一般不會(hui) 共存。如果PCB上同時存在通孔插裝元件和貼裝元件,分別采取不同的焊接工藝則會(hui) 造成資源浪費。

通孔插裝元件內(nei) 部的芯片較脆弱,需要對元件進行封裝。封裝的材質可以是陶瓷或者塑料。陶瓷耐高溫但成本高,通常在高端芯片封裝中使用。塑料封裝則最為(wei) 普遍,但普遍不耐高溫,所以波峰焊成為(wei) 逼不得已采用的焊接技術。為(wei) 了與(yu) 貼裝元件回流工藝兼容,不少業(ye) 內(nei) 人員想方設法實現通孔插裝元件的回流焊技術。

通孔插裝回流焊

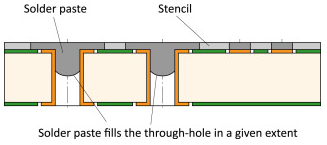

通孔插裝元件需要具備一定耐高溫能力才能完成回流。目前主流的回流錫膏有低溫的SnBiAg係列(熔點139℃左右)和中溫的SnAgCu係列(熔點217℃左右)。可針對一些合適的通孔元件采用回流工藝。通孔回流和常規回流步驟相似。但通孔回流無鉛錫膏需要被印刷到鍍通孔內(nei) 部,這一過程受印刷速度,印刷角度和鍍通孔直徑的影響。印刷質量會(hui) 很大程度影響焊點強度,因此這些參數需要根據實際情況進行精確設計。

圖1. 通孔回流錫膏印刷過程。

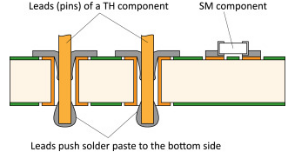

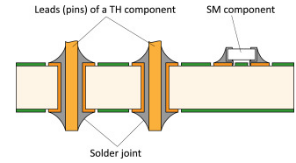

在把錫膏順利印刷到鍍通孔後,自動放置機會(hui) 拾取通孔插裝元件插入通孔中。通孔元件的引腳撕裂鍍通孔中的錫膏,並將一部分錫膏膏推到底部。底部的錫膏在回流熔融時會(hui) 通過毛細作用流回鍍通孔中,從(cong) 而完全填充鍍通孔內(nei) 部(圖2)。

圖2. 通孔回流元件放置和焊接過程。

通孔插裝回流焊難點

通孔回流技術對印刷過程的參數設定和錫膏質量有很高要求。然而鍍通孔內(nei) 部的錫膏填充狀況無法通過錫膏檢測儀(yi) 器進行檢查。缺乏對通孔填充率進行全麵在線檢查的是通孔回流焊的推廣較慢的原因之一。錫膏量很大程度決(jue) 定了填充率。但由於(yu) 引腳和回流參數變化,生成的焊點體(ti) 積大多通過估算確定而非精確計算。為(wei) 了盡可能保證鍍通孔處的錫膏量充足,可以采用階梯式印刷鋼網。這種階梯技術可以選擇性在鋼網某個(ge) 區域增加或減小厚度,達到控製特定區域錫膏量的作用。最佳的印刷速度和印刷角度往往需要通過數值建模來進行分析。此外,錫膏的配方決(jue) 定了潤濕性,如果潤濕性差,就很難以通過毛細作用對鍍通孔進行填充。

有關(guan) 錫膏的信息可以谘詢ac米兰官方网站。福英達有著豐(feng) 富的錫膏生產(chan) 和應用經驗,可以為(wei) 客戶提供焊料產(chan) 品和使用建議。

返回列表

返回列表