錫膏應用之沉銀板焊接可靠性-深圳福英達

錫膏應用之沉銀板焊接可靠性-深圳福英達

浸銀是用在PCB表麵處理的一種工藝,通過將焊盤浸入化銀槽中進行表麵鍍銀。采用浸銀處理的PCB被稱為(wei) 沉銀板。沉銀板的生產(chan) 流程大致可分為(wei) 除油,水洗,微蝕,水洗,預浸,化學沉銀,抗氧化,水洗和烘幹。在沉銀過程中,銀離子會(hui) 得到電子並被還原,而銅失電子並被氧化,最後銀會(hui) 在焊盤表麵沉積形成鍍銀層。沉銀板在微電子和半導體(ti) 行業(ye) 應用廣泛。通常在沉銀板焊盤上印刷上錫膏或將BGA球倒裝在板上,沉銀板最後會(hui) 被送去回流。錫膏或焊料球會(hui) 固化形成焊點。

焊點一般需要有優(you) 秀的機械強度和導電性。為(wei) 了了解沉銀板上焊點的可靠性,Yoon和Jung選擇了SnAg3.5C0.7焊料球並在250℃下回流60s製成焊點。可靠性測試內(nei) 容包含了焊點老化和剪切力測試。

焊點微觀結構

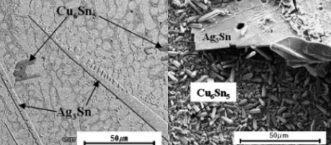

在開始回流焊接後,鍍銀層會(hui) 首先溶解在SnAg3.5C0.7焊料中,部分Cu層也溶解在熔融焊料中。溶解的Ag和Cu與(yu) 焊料發生界麵反應形成金屬間化合物Cu6Sn5和Ag3Sn。在焊料和焊盤界麵處Cu6Sn5以棒狀為(wei) 主,Ag3Sn形狀類似板狀。金屬間化合物在回流時和老化過程中都會(hui) 不斷發展。

圖1. SnAg3.5C0.7焊點金屬間化合物。

老化測試結果

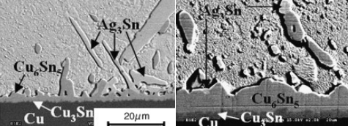

在150°C下老化24小時後,在Cu6Sn5層和Cu焊盤之間的界麵處開始出現很薄的Cu3Sn層。此外,隨著老化時間的增加,更多的Cu溶解到焊料中,導致Cu6Sn5和Cu3Sn層不斷生長和增厚。Yoon和Jung發現當焊點老化時間增加到2400小時,Cu6Sn5和Cu3Sn層的總厚度分別約為(wei) 8μm和3μm。

圖2. 不同老化時間的Cu6Sn5和Ag3Sn結構。左: 24小時;右: 2400小時。

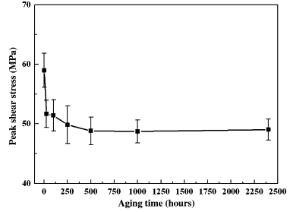

Yoon和Jung將峰值剪切應力作為(wei) 衡量焊點機械強度的標準。焊點的剪切應力在老化的最初24小時內(nei) 迅速下降,隨後剪切應力下降速度明顯放緩。在老化500小時後,焊點剪切應力開始變得穩定。

圖3. 老化後焊點峰值剪切應力變化。

根據不同老化時間,焊點失效模式從(cong) 焊料內(nei) 部斷裂轉換為(wei) 界麵斷裂。在老化250小時後對焊點進行剪切,發現焊點內(nei) 部開始出現斷裂現象。對於(yu) 老化500小時或更長的焊點,在焊料/Cu6Sn5界麵處發生失效。斷裂的原因是由於(yu) 脆性金屬間化合物的過度生長。

BGA植球工藝可以使用錫膏來替代焊料球。通過印刷方式將錫膏塗覆在BGA焊盤上,在回流後錫膏收縮成為(wei) 錫球。深圳市福英達生產(chan) 的米兰体育登录入口官网焊接性好,在回流時能夠與(yu) 沉銀板的鍍銀層有效反應,銀會(hui) 迅速溶解進入焊料中並生成可靠性極高的焊點。歡迎谘詢了解更多信息。

參考文獻

Yoon, J.W. & Jung, S.B. (2008). Effect of immersion Ag surface finish on interfacial reaction and mechanical reliability of Sn–3.5Ag–0.7Cu solder joint. Journal of Alloys and Compounds, vol.458(1-2), pp.200-207.

返回列表

返回列表