錫膏特性和回流不當導致的空洞機理分析-福英達焊錫膏

錫膏特性和回流不當導致的空洞機理分析-福英達焊錫膏

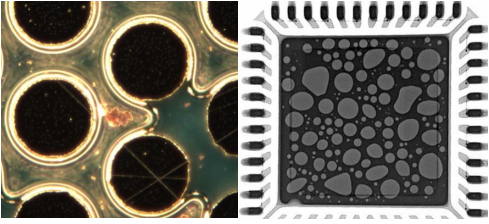

在電子產(chan) 品生產(chan) 過程中,焊點出現空洞是難以消除的問題。空洞形成有許多原因,包括焊接時水汽積累和錫膏氧化,從(cong) 而焊點固化後出現空洞。焊點空洞的大小和數量會(hui) 對可靠性產(chan) 生負麵影響。航空航天,軍(jun) 工,軌道交通,汽車電子等領域對焊點空洞的容忍度很低,比如它們(men) 會(hui) 規定焊點空洞率小於(yu) 5%。

圖1. 空洞外觀圖。

1. 焊接過程中出現氣泡的機理

助焊劑賦予了錫膏不同的潤濕性和活性,但是焊接時助焊劑自身的揮發和與(yu) 氧化物發生反應都會(hui) 形成氣泡。總體(ti) 而言錫膏焊接出現空洞與(yu) 錫膏的助焊劑成分有著密切的關(guan) 係。錫膏在焊接時由化學反應形成的空洞的機理大致可以分為(wei) 三類。

(1) 助焊劑與(yu) 金屬氧化物(SnO/CuO)反應生成水分

2RCOOH + SnO → (RCOOH)2Sn + H2O

CuO + 2HBr → CuBr2 + H2O

(2) 助焊劑有機酸酯化反應生成水分

RCOOH + R’OH → RCOOR’ + H2O

(3) 有機物高溫裂解產(chan) 生氣體(ti)

2. 回流工藝對空洞的影響

助焊劑在回流過程會(hui) 發揮潤濕焊盤,改變焊盤表麵張力的作用,但是多餘(yu) 的助焊劑和反應生成的水汽需要足夠的時間從(cong) 焊點中排出,這個(ge) 時候回流工藝的影響就不可忽視。助焊劑在回流時需要有充足的時間消除氧化層和降低表麵張力。如果均溫區時間過短則氧化層清除不徹底或助焊劑的揮發有限,而均溫區時間過長則容易導致助焊劑活性不足和空洞。

回流時通氮氣也是改善空洞率的一個(ge) 方法。對於(yu) 超微級(T6及以上)的錫膏而言,細小的顆粒尺寸使其極其容易被氧化,而焊接時錫膏發生氧化會(hui) 導致局部不可焊從(cong) 而形成空洞。

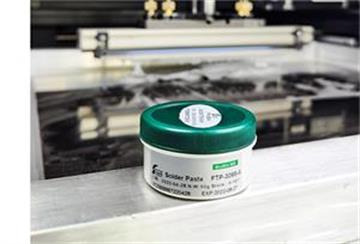

3. 低空洞錫膏

深圳市福英達經過二十年的錫膏研發和應用經驗積累,製造的超微米兰体育登录入口官网(T6及以上)有著優(you) 秀的潤濕性,粘著力和粘度穩定性,且焊後空洞率低和機械強度高,能夠滿足大規模的微間距電子元件焊接作業(ye) 。歡迎客戶與(yu) 我們(men) 合作。

返回列表

返回列表