錫膏粘度對表麵貼裝焊點孔隙率和機械性能的影響-深圳福英達

錫膏粘度對表麵貼裝焊點孔隙率和機械性能的影響

表麵貼裝技術是電子行業(ye) 中最重要的技術之一,它通過錫膏將元器件連接到印刷電路板上。然而,錫膏中的有機物會(hui) 在熱回流過程中產(chan) 生氣泡,導致焊點中形成孔隙。孔隙會(hui) 降低焊點的強度、導電性和導熱性,甚至引起疲勞裂紋,影響產(chan) 品的可靠性。

那麽(me) ,如何控製錫膏中的孔隙呢?錫膏的粘度是一個(ge) 關(guan) 鍵因素。Tian等人選取了四種不同粘度範圍的錫膏。通過X射線照相、熱重分析和剪切試驗,研究錫膏粘度和表麵貼裝焊點孔隙率的關(guan) 係。

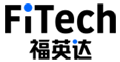

通過 X 射線射線照相術,可以觀察到,焊膏粘度越高,焊點的孔隙率越大。

圖1.焊點的典型 X 射線照片:(a) 49.2-49.9 pa s,(b) 94.6-94.7 pa s,(c) 130.2-159.6 pa s 和 (d) 235.5-238.1 Pa s。

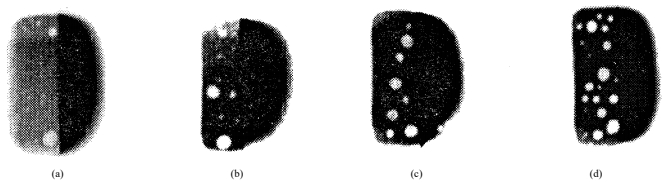

圖2顯示了不同粘度範圍錫膏的熱重(TG)曲線。在金屬合金熔化前,粘度範圍較低的錫膏具有更高的有機物蒸發率,但在金屬合金熔化後,蒸發率較低。

圖2.由TGA得出的錫膏重量損失率與(yu) 回流溫度曲線圖。粘度範圍從(cong) 曲線i)增加到曲線iv)。 49.2-49.9 Pa s,ii) 94.6-97.6 Pa s,iii) 130.2-159.6 Pa s,iv) 235.5-238.1 Pa s。

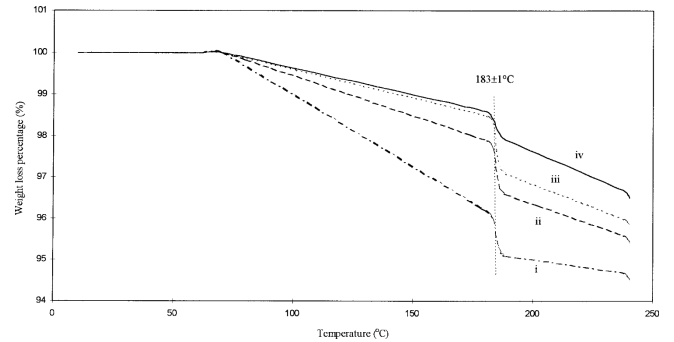

圖 3.不同粘度範圍的錫膏在TG過程中的失重率:i) 49.2-49.9 Pa s,ii) 94.6-97.6 Pa s,iii) 130.2-159.6 Pa s 和 iv) 235.5-238.1 Pa s。

從(cong) 圖3中可以看出,在TG過程中,粘度範圍較低的錫膏的失重率高於(yu) 粘度範圍較高的錫膏。錫膏的失重率隨著粘度範圍的減小而增加,失重率從(cong) 3.3%逐漸增加到3.5%。

這一結果表明,有機物含量較高的錫膏(粘度範圍較低)比有機物含量較低的錫膏具有更大的有機物蒸發率。

對於(yu) 粘度範圍較低的錫膏,大部分有機物在金屬熔化前就已蒸發,當金屬開始凝固時,殘留的蒸氣較少。原因是有機物含量的增加會(hui) 降低錫膏粘度,從(cong) 而使錫膏更具流動性,使金屬粉末和添加劑混合得更均勻。這反過來又有利於(yu) 揮發氣體(ti) 的逸出。

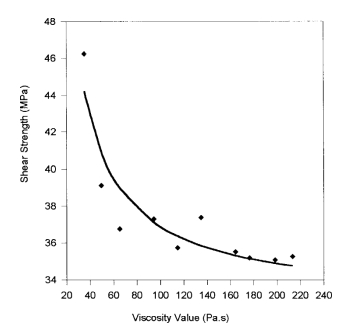

圖4顯示了焊點剪切強度與(yu) 錫膏粘度之間的關(guan) 係。一般來說,焊點的剪切強度會(hui) 隨著錫膏粘度的降低而增加。錫膏粘度在35.2-213.3 Pa s之間變化,而剪切強度分別在46.25-35.27 MPa 之間變化,反映了 30% 的顯著變化。當錫膏粘度低於(yu) 50 Pa s時,這種趨勢更為(wei) 明顯。由於(yu) 粘度較低的錫膏製成的焊點孔隙率較低,因此其抗剪切能力較強。

圖4.焊點的剪切強度與(yu) 錫膏粘度之間的關(guan) 係。

為(wei) 了獲得具有高剪切強度的更可靠、更堅固的焊點,應采用有機物含量較高(粘度較低)的焊膏。

深圳市福英達擁有多年的無鉛錫膏生產(chan) 經驗和技術,可提供優(you) 質、高可靠性的錫膏,適用於(yu) 不同的粘度、合金和粒徑要求。如果您想了解更多關(guan) 於(yu) 我們(men) 的米兰体育登录入口官网和服務,歡迎來電谘詢,我們(men) 將竭誠為(wei) 您服務。

Y. Tian, Yan C. Chan, J. K. L. Lai, and Sally T. F. Pak. (1997). The Effect of Solder Paste Viscosity on Porosity and Mechanical Properties of Surface Mount Solder Joints. IEEE Transactions on Components, Packaging and Manufacturing Technology—Part B, Vol. 20.

返回列表

返回列表