通孔插件焊接可靠性: 焊盤和通孔尺寸的影響-深圳市福英達

通孔插件焊接可靠性: 焊盤和通孔尺寸的影響

IC芯片通常需要封裝在一個(ge) 陶瓷或塑料外殼內(nei) 部以達到保護芯片的作用。IC芯片與(yu) 外部的電通路需要由引腳來完成,需要引腳與(yu) 芯片實現互連。引腳連接可以是通孔插裝形式的也可是表麵貼裝形式。在高電壓和高功率的應用場景中,使用帶引腳的通孔插裝元件仍然是很好的解決(jue) 方案。對於(yu) 通孔插裝元件而言,焊接往往用到波峰焊技術,通過將引腳浸泡在熔融焊錫中從(cong) 而達到焊接目的。一係列因素會(hui) 對焊點可靠性帶來影響,如焊盤和通孔尺寸,PCB表麵處理等。本文章簡單介紹PCB焊盤和通孔參數設計對通孔插裝元件的無鉛焊接可靠性的影響。

Sobolewski等人測試了通孔插件(電阻和IC元件)的波峰焊接可靠性。波峰焊的焊料采用的是SAC305合金,焊接溫度控製在了260℃。熱循環的溫度區間和次數分別為(wei) -20-80℃和550次。此外PCB的表麵經過熱風整平處理,在焊盤表麵鍍上無鉛錫銅鎳保護層(SnCu0.7Ni0.05)以避免銅氧化。

圖1. 測試器件在PCB上的布局 (藍色框), J: 電阻器(淺藍); K: DIP集成電路 (黑色)。

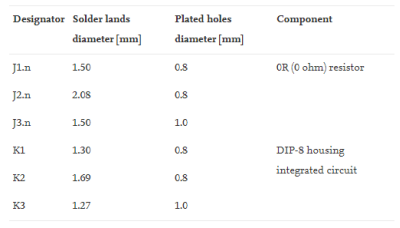

表1. 測試電阻器和DIP的通孔和焊盤的尺寸。

測試結果

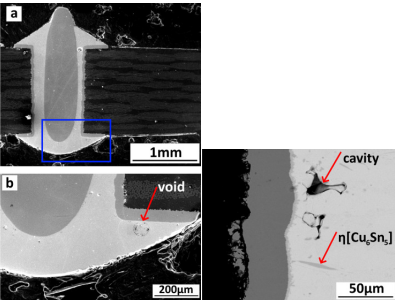

Sobolewski等人發現所有通孔內(nei) 的電阻器引腳均被無鉛SAC305焊料完整包裹。經過SEM觀察後發現電阻器J1的焊點幾乎沒有空洞,意味著焊點的強度保持良好。銅表麵和焊料之間形成了致密的IMC層(Cu,Ni)6Sn5,且厚度均在2.5-3.5μm的範圍。集成電路K1-K3在焊後可靠性也可接受,銅表麵同樣形成了(Cu,Ni)6Sn5層。

圖2. 電阻器J1 (a, b)和J3 (右) 的焊點SEM圖。

富集鎳的(Cu,Ni)6Sn5相在焊料基體(ti) 中以分散的細小沉澱形式生長。重要的是(Cu,Ni)6Sn5相中的鎳成分能夠影響其形態的變化,並加速(Cu,Ni)6Sn5相的生長。此外,鎳的存在還遏製了劣性Cu3Sn IMC的生長。Sobolewski等人還發現隨著通孔直徑和焊盤尺寸擴大, 焊點出現缺陷的可能性增加。電阻器J3的通孔尺寸最大,相應的焊接空洞數量也最多(圖2)。類似的,通孔和焊盤尺寸較大的K2和K3在波峰焊後發現焊點會(hui) 出現更多的空洞甚至出現斷裂現象。

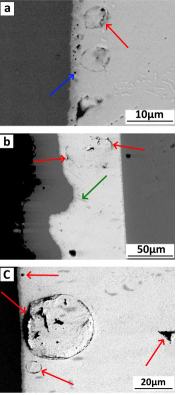

熱循環測試

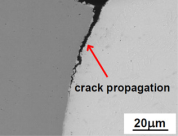

在經過550次熱循環測試後,電阻器和集成電路都麵臨(lin) 著更大的失效風險。空洞的數量隨著熱循環的進行變得更多。空洞在累積到一定程度後會(hui) 成為(wei) 微裂痕,導致焊點在外力作用下很容易發生斷裂。J1-J3都沒有發現明顯的微裂痕,但J2和J3的空洞數量更多。K3在熱循環後出現了焊點裂紋現象,意味著焊點機械強度下降。可見的是焊盤和通孔尺寸對焊點可靠性影響很明顯。

圖3, 熱循環後焊點微觀結構, (a) J1; (b ) J2; (c) J3; (右側(ce) ) K3。

隨著表麵貼裝技術逐漸替代通孔插裝成為(wei) 主流,深圳市福英達為(wei) 此生產(chan) 了適用於(yu) 表麵貼裝的超微無鉛米兰体育登录入口官网,適用於(yu) 微間距高密度焊接。錫膏在回流後形成的焊點有著高可靠性和電熱性能。

參考文獻

Sobolewski, M., Wojewoda-Budka, J., Huber, Z., Zieba, P. & Wierzbicka-Miernik, A. (2021). “Solder joints reliability of through hole assemblies with various land and hole design”. Microelectronics Reliability, vol.125.

返回列表

返回列表