錫膏印刷之刮刀工藝參數調節-深圳福英達

錫膏印刷之刮刀工藝參數調節-深圳福英達

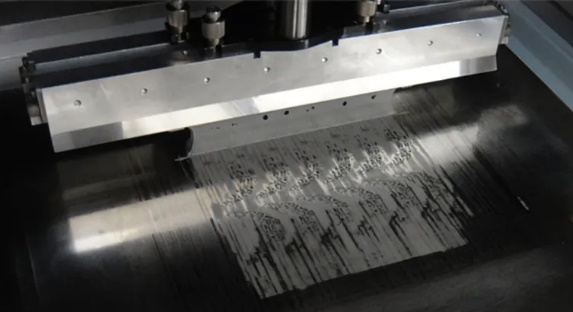

錫膏印刷是SMT中一項關(guan) 鍵的工藝步驟,其質量直接影響到焊接的可靠性和電子產(chan) 品的性能。在錫膏印刷過程中,刮刀工藝參數的調節至關(guan) 重要。首先,錫膏的特性需要考慮。錫膏是一種觸變流體(ti) ,具有一定的粘性。當刮刀以特定的速度和角度移動時,會(hui) 對錫膏施加壓力,推動焊錫膏在刮板前滾動,以便將焊錫膏注入網孔或漏孔。切變力使焊錫膏的黏性下降,有利於(yu) 焊錫膏順利地注入網孔或漏孔。因此,刮刀速度、刮刀壓力、刮刀與(yu) 網板的角度以及焊錫膏的黏度之間存在著複雜的製約關(guan) 係,需要精確控製這些參數以確保印刷質量。

刮刀夾角

刮刀的夾角影響著垂直方向的力大小。夾角越小,垂直方向的分力越大,從(cong) 而產(chan) 生更大的壓力。然而,若夾角過大,焊錫膏將無法滾動而保持原狀前進,導致無法注入網孔或漏孔。因此,最佳的刮刀角度應在45°至60°之間。

刮刀速度

刮刀速度越快,錫膏所受的力越大,但過快的速度會(hui) 導致焊錫膏無法滾動而隻是滑動在印刷模板上。一般而言,刮刀速度控製在20~40mm/s範圍內(nei) 效果較好,以確保焊錫膏能夠充分注入窗口。

刮刀壓力

刮刀的壓力即通常所說的印刷壓力,印刷壓力的改變對印製質量影響重大。過低的壓力會(hui) 導致刮不幹淨,而過高的壓力則會(hui) 導致滲透。理想的壓力應能將焊錫膏從(cong) 鋼板表麵刮幹淨。

刮刀寬度

如果刮刀相對於(yu) PCB過寬,那麽(me) 就需要更大的壓力、更多的焊錫膏參與(yu) 工作,因而會(hui) 造成錫膏的浪費。因此一般刮刀寬度應控製在PCB長度加50mm左右,並確保刮刀頭落在金屬模板上。

印刷間隙

通常要求PCB與(yu) 模板零距離接觸,以確保印刷質量。部分印刷機器可能要求PCB略高於(yu) 模板,但應注意不要過高以免損壞模板。

分離速度

錫膏印刷後,鋼板離開PCB的瞬時速度對印刷質量至關(guan) 重要。一些先進的印刷機器會(hui) 在鋼板離開焊錫膏圖形時有微小的停留過程,以確保獲取最佳的印刷圖形。

在實際操作中,需要綜合考慮以上參數,並根據具體(ti) 情況進行調節,以獲得最佳的錫膏印刷效果。

返回列表

返回列表